Мы провели предпроектное исследование будущего производства, выдали аппаратурно-технологическую схему и разработали спецификации и требования к оборудованию.

Следующий важный этап в создании спиртового производства – изготовление оборудования.

Мы в Агротехнолоджи отвечаем за конечный результат, поэтому доверяем производство оборудования только надежным партнерам. Изделия должны строго соответствовать разработанным моделям и спецификациям.

С 2010 года мы размещаем производство оборудования для спирта и биоэтанола на ЧАО «Винницкий Опытный Завод» . Это предприятие работает по нашим стандартам культуры и качества производства.

Как происходит процесс производства на ЧАО «Винницкий Опытный Завод».

Когда мы уже знаем какое оборудование нужно, и разработали его эскизы – мы отдаем их в заводское конструкторское бюро. Там инженеры завода создают детализированный чертеж изделия, подбирают материалы, соответствующие режимам и нагрузкам эксплуатации.

Материалы:

пищевая нержавеющая сталь разных марок, стойкая к агрессивным средам, применяется для производства большинства видов спиртового оборудования;

медь – если нужны высокие органолептические показатели качества спирта. Из меди собирают дефлегматоры, ректификационные колонны или их элементы: клапана, тарелки.

После согласования и утверждения технического задания на изделие чертежи отдают в цеха для производства.

Для производства применяют современное цифровое оборудование -горизонтально-расточной станок, лазерную резку. Используют также турецкие вальцы, гильотины, 200-тонные пресса. Операторы станков, сварщики, слесаря, фрезеровщики, технологи завода хорошо справляются с выполнением наших задач.

Например нужно сделать спиртовую колонну – для этого технолог дает раскрой металла, металл рубят на гильотине, сваривают карты, на вальцах скручивают обечайку (вальцы хорошие, с подгибкой), крепят изнутри сегменты – отбортовку для тарелок, одевают фланцы.

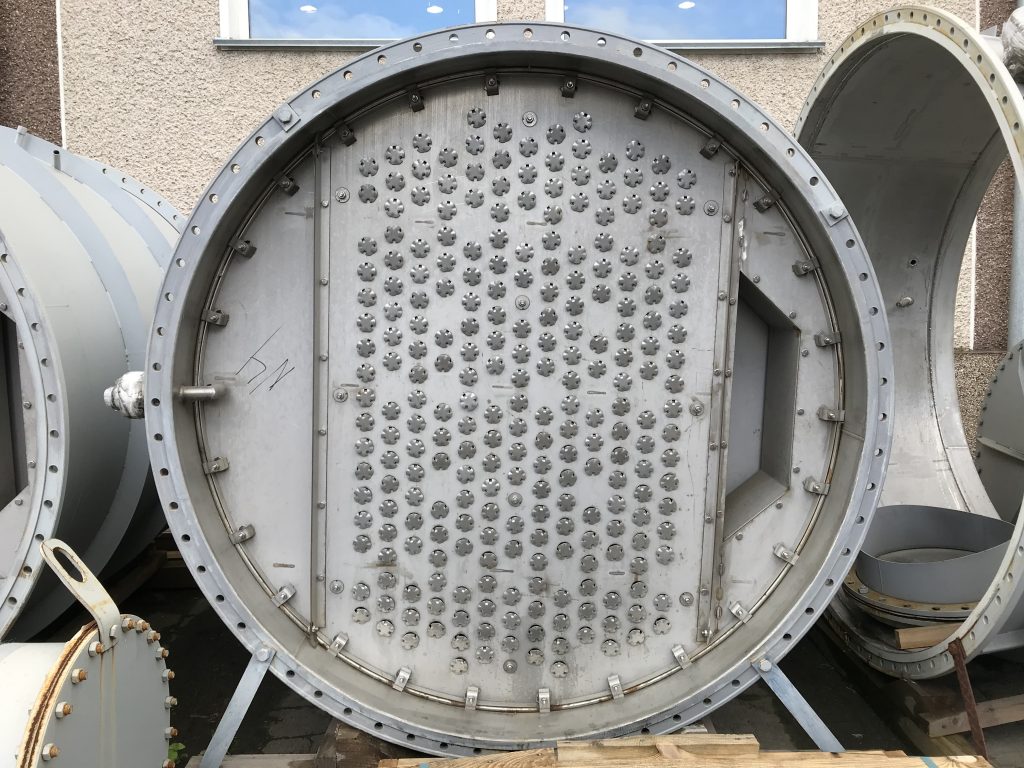

Перед началом сборки размечают места для патрубков, специалисты отдела технического контроля делают контрольные замеры и если все ОК – дают разрешение на монтаж тарелок. Царги независимые – тарелки будут крепить каждую отдельно, без стоек.

В случае ошибки – царги возвращаются на доработку. Изделие не покинет завод, если не будет соответствовать утверждённой конструкторской документации.

Полотна тарелок выкраиваются лазером, колпачки к ним или другие контактные устройства необходимой формы изготавливают на прессах.

Когда установлены тарелки, смонтированы переливные планки и стаканы, ОТК проверяет сварочные швы и пайку, уплотнения и допуски.

Сферические донца колонны диаметром до 3,5 метров выкатывают на специальных станках.

В завершении приваривают все патрубки и красят царги в выбранный вами цвет.

Наибольшие изготовленные заводом ректификационные колонны – 30 метров высотой и 2,4 метра диаметром.

Самое сложное теплообменное оборудование, которое завод изготавливал, – испарители с падающей пленкой (для выпарной станции мощностью 40 тонн выпаренной влаги в час для переработки барды Гайсинского спиртового завода). У каждого из них поверхность теплообмена по 420 м2, масса по 12 тонн, длинной по 13 метров и диаметром 1,6 метра.

С началом приватизации государственных спиртовых заводов Украины возникла потребность в замене старого энергозатратного оборудования. Завод приступил к выпуску комплектных брагоректификационных аппаратов с мультидавлением, технология «Multi-steam». Такие аппараты потребляют 2,0…2,4 кг пара на литр этанола пищевых кондиций. Разработанные «Агротехнолоджи» схемы аппаратов и конструкция оборудования позволяют выпускать продукцию наивысшего качества – так называемый «нулевой спирт» или “neutral spirit”.

Оборудование готово. Его тщательно упаковывают, устанавливают на ложементы для безопасной перевозки. Грузят в транспорт – и вот оно у вас, готовое для монтажа.

Оборудование Винницкого Опытного работает на спиртовых и коньячных заводах Украины, Казахстана, Молдовы, Беларуси, России, Армении, Азербайджана и Прибалтики.