Переработка мелассной барды

Мы раскрываем энергетический потенциал мелассной барды – его достаточно для обеспечения всего производства технологическим паром.

Наши инженеры создают установки для сгущения мелассной барды и уменьшения ее объема в 5-7 раз, до 55% сухих веществ (СВ).

1 тонна сгущенной барды заменяет 200 м3 природного газа или во время горения выделяет 3500 Мкал.

Барда с 55% СВ используется как удобрение и топливо.

Мы можем получать энергию нативной барды производя из нее биогаз: выход из 1 м3 барды – 30 м3 природного газа (метана) для заводский котельной.

Загрузить презентацию [PDF]

Утилизация зерновой барды:

Мы можем построить линию переработки зерновой барды в DDGS или производить DDG и биогаз.

Переработка зерновой барды

При производстве биоэтанола методом сухого помола приблизительно одна треть сухого вещества зерна переходит в барду. Сухое вещество барды полидисперсно, от крупных оседающих частиц до коллоидных и растворимых. При разделении барды в гравитационном поле (отстаивание или центрифугирование), образуется осадок и осветленная барда.

Совместным или раздельным обезвоживанием осадка и осветленной барды можно получить четыре кормовых продукта:

- Высушенный осадок (DDG – Distillers Dried Grains).

- Высушенную осветленную барду (DDS – Distillers Dried Solubles).

- Высушенную барду вместе с осадком (DDGS – Distillers Dried Grains with Solubles).

- Сгущенную осветленную барду с содержанием сухих веществ от 30 до 40 % (CDS – Condensed Distillers Solubles).

На зарубежных заводах биоэтанола получают все перечисленные виды продуктов в соответствии с местным спросом. Однако чаще всего зерновую барду перерабатывают в DDGS, как наиболее полноценный, транспортабельный и длительно хранящийся кормовой продукт.

Первой стадией технологии переработки барды является ее декантация – разделение на осадок (wet cake) и осветленную барду (thin stillage).

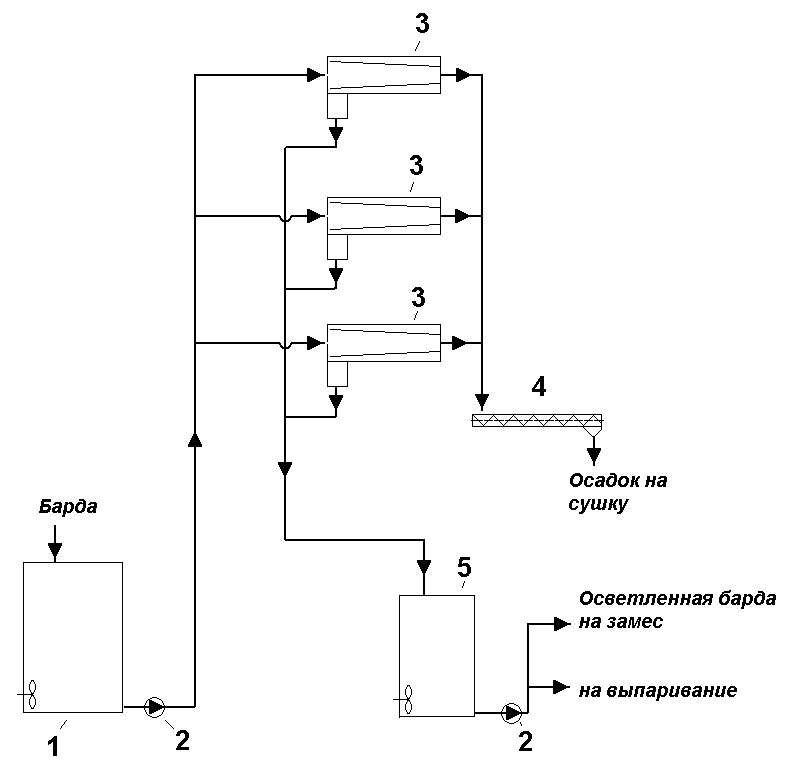

Как правило, декантация производится в осадительных горизонтальных шнековых центрифугах непрерывного действия 3. На них можно получить осадок приблизительно 70 %-ной влажности. Осадок барды иногда используют в сыром виде как корм на близлежащих животноводческих хозяйствах под названием DWG – Distillers Wet Grains.

Устанавливают обычно 2…4 центрифуги, одна из которых находится в резерве. Барда из сборника 1 насосом передается на центрифуги 3. Температура барды находится в пределах 50…95° С, в зависимости от схемы использования ее теплоты для подогрева других технологических полупродуктов (например, бражки). Осветленная барда стекает в сборник 5, а осадок транспортером 4 передается на сушку.

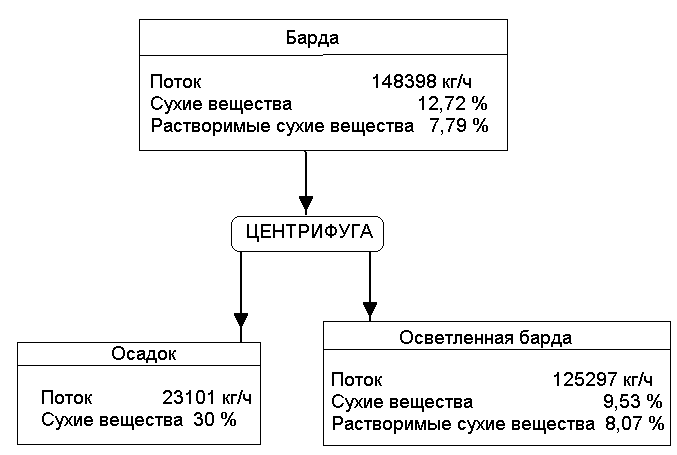

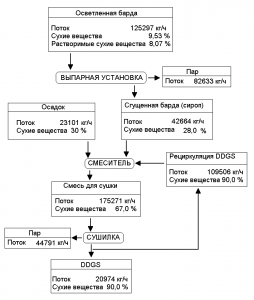

Баланс продуктов на стадии декантации барды выглядит следующим образом (рис.2). Приведен баланс действующего завода производительностью 320 м3 биоэтанола в сутки, сырье – кукуруза. В барде биоэтанольных заводов повышенное содержание сухих веществ (12…13 %), по сравнению с заводами пищевого спирта (7…9 %). Это объясняется возвратом части барды на замес, что редко применяется на заводах пищевого спирта из-за опасения ухудшить его качество.

Осветленная барда частично (около 30 %) возвращается на приготовление замеса. Остальное ее количество направляется на сгущение путем выпаривания воды на вакуум-выпарной установке.

Сгущение барды – весьма энергоемкий процесс. Поэтому для его осуществления применяются выпарные установки, максимально полно использующие тепловую энергию. Такой подход требует значительных затрат на теплообменную аппаратуру, но позволяет сократить текущие расходы на энергоносители и избежать загрязнения окружающей среды отходами производства. Стоимость оборудования для переработки барды превышает 35 % стоимости всего технологического оборудования завода биоэтанола.

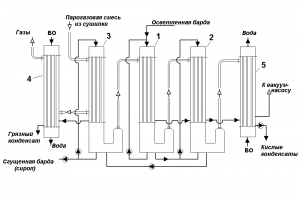

Применяют две основные тепловые схемы для выпаривания осветленной барды. По одной из них, работа выпарной установки обеспечивается теплотой паровоздушной смеси от сушилки барды. По второй – теплотой свежего котельного пара, а вторичный пар от выпарной установки используется для обогрева колонн в отделении брагоректификации.

Рассмотрим схему выпаривания барды за счет вторичной теплоты сушилки

Конструкции сушилок будут обсуждены ниже, но общее для них – выходящий поток парогазовой смеси, обладающей достаточным тепловым потенциалом для выпаривания барды. Как правило, это сушилки, обогреваемые за счет сжигания природного газа или жидкого топлива.

На рис. 3 цифрами 1, 2 и 3 обозначены соответственно первый, второй и третий выпарные аппараты (корпуса) установки. Конструкция выпарных аппаратов – с падающей пленкой выпариваемой жидкости и с принудительной циркуляцией. Первый корпус обогревается парогазовой смесью из сушилки с температурой 80…95° С. Водяной пар конденсируется в первом корпусе, а газы выходят в теплообменник 4, охлаждаются водой и выбрасываются в атмосферу. В третьем корпусе выпаривается раствор, уже частично сгущенный в первом и втором корпусах. Осветленная барда после декантации подается в первый корпус установки, который обогревается вторичным паром третьего корпуса. второй корпус обогревается вторичным паром первого, а вторичный пар второго корпуса поступает в конденсатор 5, охлаждаемый водой и находящийся под вакуумом. Конденсаты вторичного пара из первого, второго корпусов и конденсатора 5 называются кислыми конденсатами и используются для приготовления замеса. Конденсаты третьего корпуса и конденсатора 4, которые образовались из парогазовой смеси, выводят отдельно и отправляют на очистку.

Характерная особенность установки – малые температурные напоры между греющим паром и жидкостью из-за небольшой полной разности температур между греющим паром в корпусе 1 и паром в конденсаторе 5. С одной стороны, это требует больших поверхностей теплообмена аппаратов и принудительной циркуляции. С другой – уменьшает термическое разложение продукта и загрязнение поверхностей теплообмена.

Такие выпарные установки не связаны тепловыми потоками с участками брагоректификации и обезвоживания этанола. Вместе с сушильным агрегатом они образуют отдельный технологический блок, который может проектироваться и строиться во вторую очередь.

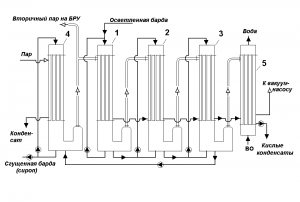

Другая схема сгущения барды – интегрированная по тепловым потокам с брагоректификаций и обезвоживанием биоэтанола, другими технологическими участками (рис.4).

Обогрев четвертого корпуса выпарной установки осуществляется котельным паром. Часть вторичного пара четвертого корпуса, а иногда второго и третьего используется на других технологических участках – для обогрева колонн, работающих под вакуумом, подогрева полупродуктов. Такие выпарные установки применяют в том случае, когда устанавливают паровые сушилки для барды, теплоту выхлопа которых использовать нецелесообразно.

Технологию сгущения осветленной барды и совместной сушки полученного сиропа с осадком проще всего представить в виде схемы материального баланса

Для сушки смеси сгущенной барды и осадка применяют различные типы сушилок: барабанные, кольцевые, сушилки с непрямым подогревом высушиваемого материала, вакуумные сушилки.

В качестве сушильного агента применяют продукты горения природного газа в смеси с воздухом или (чаще) подогретый в калориферах воздух. Во втором случае продукт в большей степени отвечает ветеринарным требованиям.

Для получения кормового продукта высокого качества необходимо избегать его нагрева выше 65…70° С. В противном случае из-за протекания реакции Майяра в нем нарастает количество неперевариваемого протеина. Наиболее щадящий режим сушки обеспечивают барабанные и кольцевые сушилки, в который подается горячий воздух. Второе место по качеству высушенного продукта занимают вакуумные сушилки, с непрямым обогревом высушиваемого продукта низкопотенциальным паром. Однако, несмотря на высокую энергетическую экономичность, они металлоемки и сложны в эксплуатации.

Сушилки под атмосферным давлением с непрямым обогревом допускают более высокую температуру нагрева высушиваемого продукта и снижение его качества.

Иногда для достижения высокого качества применяют двухступенчатый процесс – на первой ступени материал сушат горячим воздухом, подогреваемым продуктами горения, паровоздушная смесь первой ступени используется для выпаривания осветленной барды, а на второй сушка производится теплым воздухом после парового калорифера.

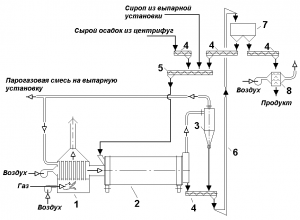

Схема сушки барды с применением барабанной сушилки показана на рис. 6.

Продукты сгорания природного газа нагревают воздух в калорифере 1. Горячий воздух поступает в барабан сушилки 2, куда из смесителя 5 подается смесь сырого осадка, сиропа (сгущенной осветленной барды) и части высушенного продукта.

Высушенный продукт из сушилки норией 6 поднимается в промежуточный бункер 7, откуда часть его возвращается в смеситель 5, а остальная часть пропускается через охладитель 8.

Выходящая из сушилки парогазовая смесь проходит через циклон 3, где освобождается от пылевидных частиц продукта, и направляется на выпарную установку для обогрева первого корпуса.

После сушки продукт подвергается охлаждению воздухом и направляется на склад. Насыпной вес продукта составляет 0,45…0,55 т/м3 угол естественного откоса ~ 30°.

Иногда высушенный продукт гранулируют в специальных непрерывно действующих прессах-грануляторах. Гранулы обычно имеют диаметр 8…10 мм, длину 10…20 мм влажность 10-12 %, насыпной вес 0,60…0,65 т/м3. Хранят высушенную барду преимущественно в складах напольного хранения.

Получаемый в результате продукт содержит нерастворимые и растворимые компоненты барды и называется DDGS. Он представляет собой концентрат всех компонентов зерна (кроме крахмала, который преобразовался в технологическом процессе в этанол и диоксид углерода). Этот кормовой продукт является новым для стран СНГ, хотя в США и Канаде он вырабатывается и потребляется животноводством уже больше 15 лет. За последнее время его производство превысило 20 млн. тонн в год.

На этот продукт возлагают большие надежды в отношении развития местного животноводства, ведь в районах размещения биоэтанольных заводов появляются дешевые высококачественные концентрированные корма. Приблизительный состав и некоторые кормовые свойства DDGS приведены в табл. 1.

Таблица 1

Состав и некоторые кормовые свойства DDGS

| № | Наименование показателя | Состав |

| 1 | Содержание сухих веществ (СВ), % мас. | > 90 |

| 2 | Общий жир, г/кг СВ | 70 |

| 3 | Общий протеин, г/кг СВ | 340 |

| 4 | Безазотистые экстрактивные вещества, г/кг СВ | 475 |

| 5 | Зола, г/кг СВ | 46 |

| 6 | Общее волокно (целюлоза и др.), г/кг СВ | 66 |

| 7 | Кальций, г/кг СВ | 2,3 |

| 8 | Фосфор, г/кг СВ | 9,6 |

| 9 | Магний, г/кг СВ | 2,8 |

| 10 | Калий, г/кг СВ | 10,9 |

| 11 | Натрий, г/кг СВ | 0,6 |

| Аминокислоты: | ||

| 12 | Цистин, г/кг СВ | 7,3 |

| 13 | Метионин, г/кг СВ | 5,2 |

| 14 | Треонин, г/кг СВ | 10,7 |

| 15 | Лизин, г/кг СВ | 9,6 |

| 16 | Перевариваемый общий протеин (для жвачных), г/кг СВ | 295 |

| 17 | Перевариваемый общий протеин (для свиней), г/кг СВ | 208 |

| 18 | Метаболическая энергия (для жвачных), МДж/кг СВ | 13,7 |

| 19 | Метаболическая энергия (для свиней), МДж/кг СВ | 11,1 |

Качество этого продукта в значительной мере зависит от применяемой на биоэтанольных заводах технологии. Согласно результатам наших исследований, на кормовую ценность продукта больше всего влияют температуры, при которых осуществляется сушка кукурузы перед загрузкой ее в элеватор, технология приготовления сусла для этанольной ферментации (брожения), схема брагоперегонки, тепловые режимы выпаривания барды, сушки осадка и сгущенной барды. На всех стадиях технологического процесса необходимо избегать температур выше 80° С, а при сушке – выше 65…70° С.

Влияние избыточного нагрева технологических продуктов наиболее точно отражает содержание остаточного азота после кислотной промывки ADIN (Acid Detergent Insoluble Nitrogen), или количество азота в промытой раствором кислоты волокнистой фракции – ADF (Acid Detergent Fiber).

ADIN в странах с развитым производством DDGS является одним из основных показателей качества этого продукта.

Дополнительным, однако неточным показателем кормового качества служит цвет продукта. Кукурузный DDGS высоких кормовых кондиций должен иметь медово-золотистый цвет. Переход к темно-кофейному цвету свидетельствует о перегреве продукта в технологическом процессе и потенциально высокий уровень ADIN.

На мировом рынке, стоимость тонны так называемого «золотого» DDGS (содержание ADIN до 6 % ) в среднем на 20…25 долл. США выше, чем обычного. Он является полноценной альтернативой соевого шрота в кормах.

В США и Канаде DDGS занимает около 20 % сухих веществ в рационе молочных коров. Балансирование рационов производят не только по показателю содержания протеина (максимум 18 %), а и по содержанию фосфора, который является лимитирующим фактором. Его содержание не должно превышать 0,4 % сухих веществ рациона, а в DDGS содержание фосфора составляет от 0,8 до 1,0 %. Другие факторы, которые должны приниматься во внимание при использовании этого продукта в кормовых целях – предотвращение дефицита лизина и избытка жира (не более 6 %) в рационе. Учитывая все перечисленные факторы, содержание DDGS в рационах молочных коров может достигать 30 %. Ориентировочно можно принимать следующее максимальное содержание DDGS в кормовом балансе по сухому веществу, %:

-

- Лактирующие коровы 20

- КРС на откорме 40

- Свиньи на откорме 20

- Птица 10

Учитывая требования к качеству этого кормового продукта, который будет производиться на отечественных заводах в значительном количестве (по осторожным оценкам около 800 тыс. тонн в 2012 г.), Институтом пищевой биотехнологии и геномики НАН Украины (ИХБГ) разработаны рекомендации для технологического проектирования предприятий. Они касаются технологических участков разжижения и осахаривания сусла, брагоперегонки, выпаривания и сушения кормового продукта, и приняты для внедрения на строящихся заводах.

Разработка технологических схем, подбор или разработка и изготовление оборудования для этих участков осуществляется по рекомендациям компании Агротехнолоджи.

Сравнительная кормовая ценность продуктов переработки барды приведена в табл. 2.

Таблица 2

Сравнительная кормовая ценность продуктов переработки барды

| Наименование показателя | DDG | CDS | DDGS |

| Сухое вещество (СВ), % | 94 | 30 | 90 |

| Общий протеин,% | 23 | 30 | 25 |

| Протеин, не перевариваемый жвачными,

% от общего протеина |

47…63 | 47…63 | 47…63 |

| Жир, % от СВ | 10 | 9 | 10 |

| АDIN (ADF), % от СВ | 17 | 7 | 18 |

| NDF*, % от СВ | 43 | 23 | 44 |

* Neutral Detergent Fiber (количество азота в волокнистой фракции, промытой нейтральной водой).

Можно сказать, что биоэтанольные заводы производят два равноценных вида продукции – биотопливо и концентрированный корм для животноводства.