ПЕРЕРОБКА МЕЛЯСНОЇ БАРДИ

Ми розкриваємо енергетичний потенціал мелясної барди – його достатньо для забезпечення всього виробництва технологічною парою.

Наші інженери створюють установки для згущення мелясної барди та зменшення її обсягу у 5-7 разів, до 55 % сухих речовин (СВ).

1 тонна згущеної барди замінює 200 м3 газу або під час горіння виділяє 3500 Мкал.

Барда з 55 % СВ використовується як добриво та паливо.

Ми можемо отримувати енергію нативної барди, виробляючи з неї біогаз: вихід з 1 м3 барди – 30 м3 природного газу (метану) для заводської котельні.

Завантажити презентацію [PDF]

ПЕРЕРОБКА ЗЕРНОВОЇ БАРДИ

Ми можемо побудувати лінію переробки зернової барди в DDGS або виробляти DDG і біогаз.

Під час виробництва біоетанолу методом сухого помелу приблизно одна третина сухої речовини зерна перетворюється на барду. Суха речовина барди полідисперсна – від великих частинок, що осідають, до колоїдних і розчинних. При поділі барди в гравітаційному полі (відстоювання або центрифугування) утворюється осад і освітлена барда.

Спільним або роздільним зневодненням осаду та освітленої барди можна отримати чотири кормові продукти:

- Висушений осад (DDG – Distillers Dried Grains).

- Висушену освітлену барду (DDS – Distillers Dried Solubles).

- Висушену барду разом із осадом (DDGS – Distillers Dried Grains with Solubles).

- Згущену освітлену барду із вмістом сухих речовин від 30 до 40 % (CDS – Condensed Distillers Solubles).

За кордоном на заводах біоетанолу отримують усі перелічені види продуктів відповідно до місцевого попиту. Однак найчастіше зернову барду переробляють в DDGS як найбільш повноцінний, транспортабельний кормовий продукт тривалого зберігання.

Першою стадією технології переробки барди є її декантація – поділ на осад (wet cake) та освітлену барду (thin stillage).

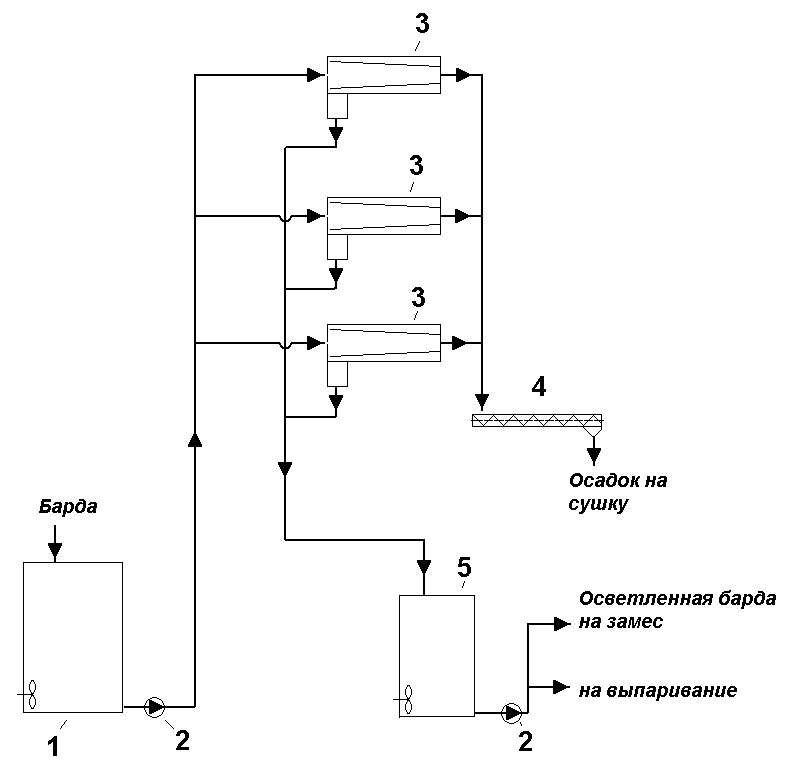

Як правило, декантація проводиться в осадових горизонтальних шнекових центрифугах безперервної дії 3. На них можна отримати осад приблизно 70 % вологості. Осад барди іноді використовують у сирому вигляді як корм на довколишніх тваринницьких господарствах під назвою DWG – Distillers Wet Grains.

Встановлюють зазвичай 2-4 центрифуги, одна з яких знаходиться в резерві. Барда зі збірки 1 насосом передається на центрифуги 3. Температура барди знаходиться в межах 50 … 95 °С залежно від схеми використання її теплоти для підігріву інших технологічних напівпродуктів, наприклад, бражки. Освітлена барда стікає до збірки 5, а осад транспортером 4 передається на сушіння.

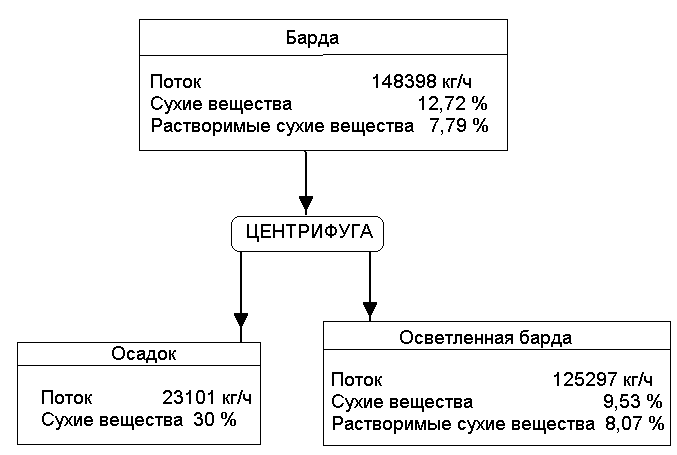

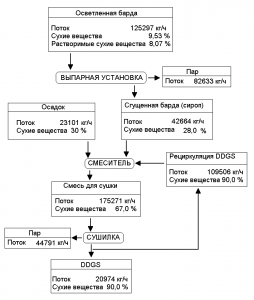

Баланс продуктів на стадії декантації барди має такий вигляд (рис.2). Наведено баланс діючого заводу продуктивністю 320 м3 біоетанолу на добу, сировина – кукурудза. У барді біоетанольних заводів підвищений вміст сухих речовин (12…13 %) порівняно із заводами харчового спирту (7…9 %). Це пояснюється поверненням частини барди на заміс, що рідко застосовується на заводах харчового спирту через побоювання погіршити його якість.

Освітлена барда частково (близько 30 %) повертається на приготування замісу. Решта її прямує на згущення шляхом випарювання води на вакуум-випарній установці.

Згущення барди – досить енергоємний процес. Тому для його здійснення застосовуються випарні установки, які максимально повно використовують теплову енергію. Такий підхід потребує значних витрат на теплообмінну апаратуру, але дозволяє скоротити поточні витрати на енергоносії та уникнути забруднення навколишнього середовища відходами виробництва. Вартість устаткування переробки барди перевищує 35 % вартості всього технологічного устаткування заводу біоетанолу.

Застосовують дві основні теплові схеми для випарювання освітленої барди. За однією з них робота випарної установки забезпечується теплотою пароповітряної суміші від сушарки барди. За іншою– теплотою свіжої котельної пари, а вторинна пара від випарної установки використовується для обігріву колон у відділенні брагоректифікації.

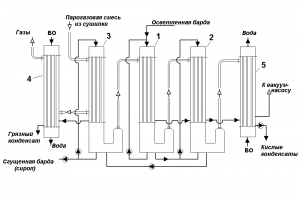

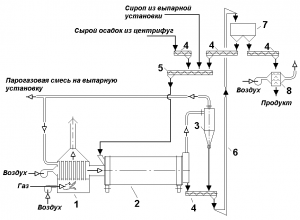

Розглянемо схему випарювання барди за рахунок вторинної теплоти сушарки

Конструкції сушарок будуть обговорені нижче, але загальне для них – вихідний потік парогазової суміші, що має достатній тепловий потенціалй для випарювання барди. Як правило, це сушарки, що обігріваються за рахунок спалювання природного газу або рідкого палива.

На рис. 3 цифрами 1, 2 і 3 позначені відповідно перший, другий та третій випарні апарати (корпусу) установки. Конструкція випарних апаратів – з падаючою плівкою рідини, що випаровується, і з примусовою циркуляцією. Перший корпус обігрівається парогазовою сумішшю із сушарки з температурою 80…95 °С. Водяна пара конденсується в першому корпусі, а гази виходять в теплообмінник 4, охолоджуються водою і викидаються в атмосферу. У третьому корпусі випаровується розчин, вже частково згущений у першому та другому корпусах. Освітлена барда після декантації подається до першого корпусу установки, який обігрівається вторинною парою третього корпусу. Другий корпус обігрівається вторинною парою першого, а вторинна пара другого корпусу надходить у конденсатор 5, що охолоджується водою і знаходиться під вакуумом. Конденсати вторинної пари з першого, другого корпусів та конденсатора 5 називаються кислими конденсатами і використовуються для приготування замісу. Конденсати третього корпусу та конденсатора 4, які утворилися з парогазової суміші, виводять окремо та відправляють на очищення.

Характерна особливість установки – малі температурні напори між нагрівальною парою і рідиною через невелику повну різницю температур між нагрівальною парою в корпусі 1 і парою в конденсаторі 5. З одного боку, це вимагає великих поверхонь теплообміну апаратів і примусової циркуляції. З іншого – зменшує термічне розкладання продукту та забруднення поверхонь теплообміну.

Такі випарні установки не пов’язані тепловими потоками з ділянками брагоректифікації та зневодження етанолу. Разом із сушильним агрегатом вони утворюють окремий технологічний блок, який можна проектувати та будувати не одразу, а згодом. .

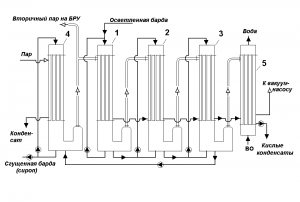

Інша схема згущення барди – інтегрована по теплових потоках з брагоректифікацій та зневодженням біоетанолу, іншими технологічними ділянками (рис.4).

Обігрів четвертого корпусу випарної установки здійснюється котельною парою. Частина вторинної пари четвертого корпусу, а іноді другого та третього використовується на інших технологічних ділянках – для обігріву колон, що працюють під вакуумом, підігріву напівпродуктів. Такі випарні установки застосовують тоді, коли встановлюють парові сушарки для барди, що їхню теплоту вихлопу використовувати недоцільно.

Технологію згущення освітленої барди та спільного сушіння отриманого сиропу з осадом найпростіше уявити у вигляді схеми матеріального балансу

Для сушіння суміші згущеної барди і осаду застосовують різні типи сушарок: барабанні, кільцеві, сушарки з непрямим підігрівом матеріалу, що висушується, вакуумні сушарки.

Як сушильний агент застосовують продукти горіння природного газу в суміші з повітрям або (частіше) підігріте в калориферах повітря. У другому випадку препарат більшою мірою відповідає ветеринарним вимогам.

Для отримання кормового продукту високої якості необхідно уникати його нагрівання вище 65…70 °С. В іншому випадку через протікання реакції Майяра в ньому зростає кількість неперетравлюваного протеїну. Найбільш щадний режим сушіння забезпечують барабанні та кільцеві сушарки, в які подається гаряче повітря. Друге місце за якістю висушеного продукту займають вакуумні сушарки з непрямим обігрівом продукту, що висушується, низькопотенційною парою. Однак, незважаючи на високу енергетичну економічність, вони є металомісткими і складними в експлуатації.

Сушарки під атмосферним тиском з непрямим обігрівом допускають більш високу температуру нагріву продукту, що висушується, і зниження його якості.

Іноді для досягнення високої якості застосовують двоступінчастий процес – на першому ступені матеріал сушать гарячим повітрям, що підігрівається продуктами горіння, пароповітряна суміш першого ступеня використовується для випарювання освітленої барди, а на другому сушіння здійснюється теплим повітрям після парового калориферу.

Схема сушіння барди із застосуванням барабанної сушарки показана на рис. 6.

Продукти згоряння природного газу нагрівають повітря в калорифері 1. Гаряче повітря надходить у барабан сушарки 2, куди із змішувача 5 подається суміш сирого осаду, сиропу (згущеної освітленої барди) та частини висушеного продукту.

Висушений продукт з сушарки норією 6 піднімається в проміжний бункер 7, звідки частина продукту повертається в змішувач 5, а решта пропускається через охолоджувач 8.

Парогазова суміш, що виходить з сушарки, проходить через циклон 3, де звільняється від пилоподібних частинок продукту, і направляється на випарну установку для обігріву першого корпусу.

Після сушіння продукт піддається охолодженню повітрям та прямує на склад. Насипна вага продукту становить 0,45 … 0,55 т/м3, кут природного відкосу ~ 30°.

Іноді висушений продукт гранулюють у спеціальних безперервно чинних пресах-грануляторах. Гранули зазвичай мають діаметр 8-10 мм, довжину 10-20 мм вологість 10-12 %, насипна вага 0,60-0,65 т/м3.

Зберігають висушену барду переважно у складах підлогового зберігання.

Одержаний в результаті продукт містить нерозчинні та розчинні компоненти барди і називається DDGS. Він являє собою концентрат усіх компонентів зерна (крім крохмалю, який перетворився в технологічному процесі на етанол та діоксид вуглецю). Цей кормовий продукт є новим для країн СНД, хоча у США та Канаді він виробляється та споживається у тваринництві вже більше 15 років. Останнім часом його виробництво перевищило 20 млн тонн на рік.

На цей продукт покладають великі надії стосовно розвитку місцевого тваринництва, адже у районах розміщення біоетанольних заводів з’являються дешеві високоякісні концентровані корми. Приблизний склад та деякі кормові властивості DDGS наведені у табл. 1.

Таблиця 1

СКЛАД І ДЕЯКІ ГОЛОВНІ ВЛАСТИВОСТІ DDGS

| № | Найменування показника | Склад |

| 1 | Вміст сухих речовин (СВ), % мас. | > 90 |

| 2 | Загальний жир, г/кг СВ | 70 |

| 3 | Загальний протеїн, г/кг СВ | 340 |

| 4 | Безазотисті екстрактивні речовини, г/кг СВ | 475 |

| 5 | Зола, г/кг СВ | 46 |

| 6 | Загальне волокно (целюлоза та ін.), г/кг СВ | 66 |

| 7 | Кальцій, г/кг СВ | 2,3 |

| 8 | Фосфор, г/кг СВ | 9,6 |

| 9 | Магній, г/кг СВ | 2,8 |

| 10 | Калій, г/кг СВ | 10,9 |

| 11 | Натрій, г/кг СВ | 0,6 |

| Амінокислоты: | ||

| 12 | Цистин, г/кг СВ | 7,3 |

| 13 | Метіонін, г/кг СВ | 5,2 |

| 14 | Треонін, г/кг СВ | 10,7 |

| 15 | Лізин, г/кг СВ | 9,6 |

| 16 | Загальний перетравлюваний протеїн (для жуйних), г/кг СВ | 295 |

| 17 | Загальний перетравлюваний протеїн (для свиней), г/кг СВ | 208 |

| 18 | Метаболічна енергія (для жуйних), МДж/кг СВ | 13,7 |

| 19 | Метаболічна енергія (для свиней), МДж/кг СВ | 11,1 |

Якість цього продукту значною мірою залежить від технології, що застосовується на біоетанольних заводах. Згідно з результатами наших досліджень, на кормову цінність продукту найбільше впливають температури, за яких здійснюється сушіння кукурудзи перед завантаженням її в елеватор, технологія приготування сусла для етанольної ферментації (бродіння), схема брагоперегонки, теплові режими випарювання барди, сушіння осаду та згущеної барди. На всіх стадіях технологічного процесу необхідно уникати температур вище 80 °С, а під час сушіння – вище 65…70 °С.

Вплив надлишкового нагріву технологічних продуктів найбільш точно відображає вміст залишкового азоту після кислотного промивання ADIN (Acid Detergent Insoluble Nitrogen), або кількість азоту у промитій розчином волокнистої кислоти фракції – ADF (Acid Detergent Fiber).

ADIN у країнах з розвиненим виробництвом DDGS є одним із основних показників якості цього продукту.

Додатковим, проте неточним показником кормової якості є колір продукту. Кукурудзяний DDGS високих кормових кондицій повинен мати медово-золотистий колір. Перехід до темно-кавового кольору свідчить про перегрівання продукту в технологічному процесі та потенційно високий рівень ADIN.

На світовому ринку, вартість тонни так званого «золотого» DDGS (зміст ADIN до 6 %) у середньому на 20…25 дол. США вища, ніж звичайного. Він є повноцінною альтернативою соєвого шроту у кормах.

У США та Канаді DDGS займає близько 20 % сухих речовин у раціоні молочних корів. Балансування раціонів проводять не лише за показником вмісту протеїну (максимум 18 %), а й за вмістом фосфору, який є фактором, що лімітує. Його вміст має перевищувати 0,4 % сухих речовин раціону, а DDGS вміст фосфору становить від 0,8 до 1,0 %. Інші фактори, які повинні братися до уваги при використанні цього продукту в кормових цілях – запобігання дефіциту лізину та надлишку жиру (не більше 6 %) у раціоні. Враховуючи всі перелічені фактори, вміст DDGS у раціонах молочних корів може досягати 30 %. Орієнтовно можна приймати наступний максимальний вміст DDGS у кормовому балансі по сухій речовині, %:

Лактуючі корови 20

ВРХ на відгодівлі 40

Свині на відгодівлі 20

Птахи 10

Враховуючи вимоги до якості цього кормового продукту, що вироблятиметься на вітчизняних заводах у значній кількості (за обережними оцінками близько 800 тис. тонн у 2012 р.), Інститутом харчової біотехнології та геноміки НАН України (ІХБГ) розроблено рекомендації для технологічного проектування підприємств. Вони стосуються технологічних ділянок розрідження та оцукрювання сусла, брагоперегонки, випарювання і сушіння кормового продукту та прийняті для впровадження на заводах, що будуються.

Розробка технологічних схем, підбір або розробка та виготовлення обладнання для цих ділянок здійснюється за рекомендаціями компанії Агротехнолоджі.

Порівняльна кормова цінність продуктів переробки барди наведена у табл. 2.

Таблиця 2

ПОРІВНЯЛЬНА КОРМОВА ЦІННІСТЬ ПРОДУКТІВ ПЕРЕРОБКИ БАРДИ

| Найменування показника | DDG | CDS | DDGS |

| Суха речовина (СВ), % | 94 | 30 | 90 |

| Загальний протеїн, % | 23 | 30 | 25 |

| Протеїн, що не перетравлюється жуйними,

% від загального протеїну |

47…63 | 47…63 | 47…63 |

| Жир, % від СВ | 10 | 9 | 10 |

| АDIN (ADF), % від СВ | 17 | 7 | 18 |

| NDF*, % від СВ | 43 | 23 | 44 |

* Neutral Detergent Fiber (кількість азоту в волокнистій фракції, промиті нейтральною водою).

Можна сказати, що біоетанольні заводи виробляють два рівноцінні види продукції – біопаливо та концентрований корм для тваринництва.