Ми провели передпроектне дослідження майбутнього виробництва, видали апаратурно-технологічну схему й розробили специфікації та вимоги до обладнання.

Наступний важливий етап створення спиртового виробництва – виготовлення устаткування.

Ми в Агротехнолоджі відповідаємо за кінцевий результат, тому довіряємо виробництво обладнання лише надійним партнерам. Вироби повинні суворо відповідати розробленим моделям та специфікаціям.

З 2010 року ми розміщуємо виробництво обладнання для спирту та біоетанолу на ПрАТ «Вінницький дослідний завод». Це підприємство працює за нашими стандартами культури та якості виробництва.

ЯК ВІДБУВАЄТЬСЯ ПРОЦЕС ВИРОБНИЦТВА НА ПРАТ «ВІННИЦЬКИЙ ДОСЛІДНИЙ ЗАВОД».

Коли ми вже знаємо яке обладнання потрібно, і розробили його ескізи – ми віддаємо їх у заводське конструкторське бюро. Там інженери заводу створюють деталізоване креслення виробу, підбирають матеріали, що відповідають режимам та навантаженням експлуатації.

Матеріали:

харчова нержавіюча сталь різних марок, стійка до агресивних середовищ, застосовується для більшості видів спиртового обладнання;

мідь – якщо необхідні високі органолептичні показники якості спирту. З міді збирають дефлегматори, колони ректифікації або їх елементи: клапани, тарілки.

Після узгодження та затвердження технічного завдання на виріб креслення віддають у цехи для виробництва.

Для виробництва застосовують сучасне цифрове обладнання:горизонтально-розточувальний верстат, лазерну різку. Використовують також турецькі вальці, гільйотини, 200-тонні преси. Оператори верстатів, зварювальники, слюсарі, фрезерувальники, технологи заводу добре справляються з виконанням наших завдань.

До прикладу, потрібно зробити спиртову колону. Для цього технолог дає розкрій металу, метал рубають на гільйотині, зварюють карти, на вальцях скручують обичайку (вальці хороші, з підгинанням), кріплять зсередини сегменти – відбортовку для тарілок, одягають фланці.

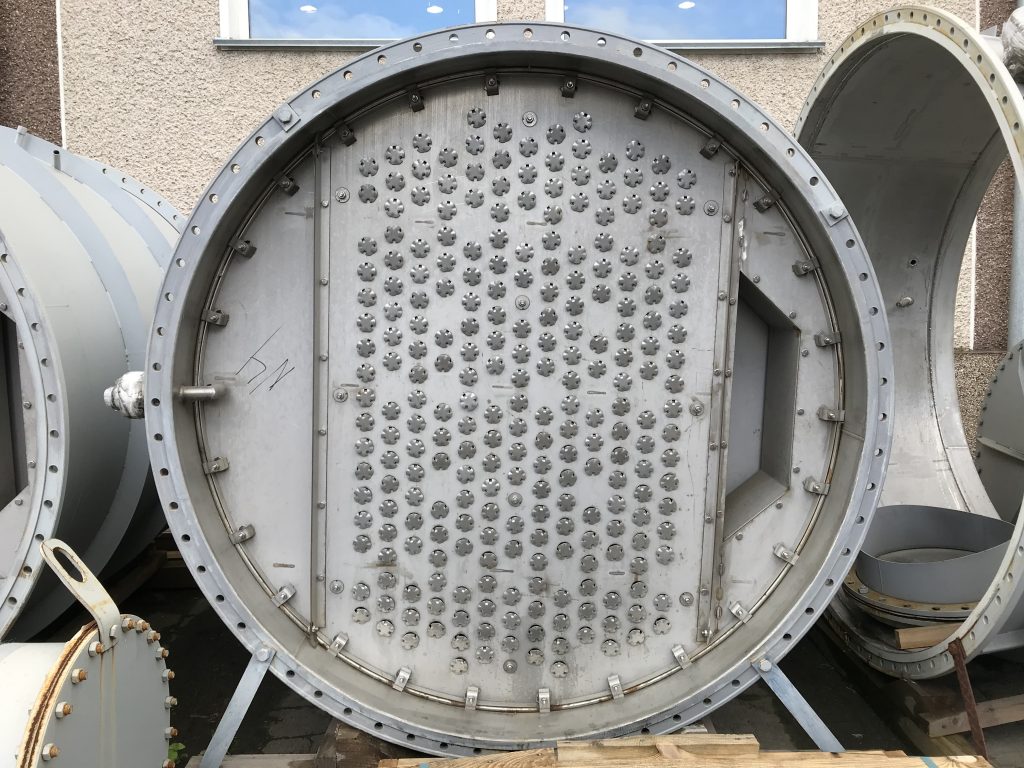

Перед початком збірки розмічають місця для патрубків, спеціалісти відділу технічного контролю роблять контрольні виміри і якщо всі ОК – дають дозвіл на монтаж тарілок. Царги незалежні. Тарілки кріпитимуть кожну окремо, без стійок.

У випадку найменшого огріху царги повертаються на доопрацювання. Виріб не залишить завод, якщо не відповідатиме затвердженій конструкторській документації.

Полотна тарілок викроюють лазером, ковпачки до них або інші контактні пристрої необхідної форми виготовляють на пресах.

Коли тарілки встановлені, переливні планки та склянки змонтовані, ВТК перевіряє зварювальні шви та пайку, ущільнення й допуски.

Сферичні денця колони діаметром до 3,5 метрів викатують на спеціальних верстатах.

Насамкінець приварюють усі патрубки і фарбують царги у вибраний вами колір.

Найбільші виготовлені заводом колони ректифікації – 30 метрів заввишки і 2,4 метра діаметром.

Найскладніше теплообмінне обладнання, яке завод виготовляв, – випарники з падаючою плівкою (для випарної станції потужністю 40 тонн випареної вологи на годину для переробки барди Гайсинського спиртового заводу). У кожного поверхня теплообміну по 420 м2, маса по 12 тонн, довжина по 13 метрів, діаметр – 1,6 метра.

З початком приватизації державних спиртових заводів України виникла потреба у заміні старого енерговитратного обладнання. Завод почав випуск комплектних брагоректифікаційних апаратів з мультитиском, технологія «Multi-steam». Такі апарати споживають 2,0…2,4 кг пари на літр етанолу харчових кондицій. Розроблені «Агротехнолоджі» схеми апаратів та конструкція обладнання дозволяють випускати продукцію найвищої якості – так званий «нульовий спирт» або “neutral spirit”.

Устаткування готове. Його ретельно пакують, встановлюють на ложементи для безпечного перевезення. Завантажують у транспорт , і ось – воно у вас та готове для монтажу.

Обладнання Вінницького дослідного працює на спиртових та коньячних заводах України, Казахстану, Молдови, Білорусі, Вірменії, Азербайджану та країн Балтії.