Реалізація технології VHG для одержання 17-18% міцності бражки в промислових умовах для одержання біоетанолу на виробництві з продуктивністю 10000 дал/доба.

Науково-дослідну роботу було виконано в період листопад 2023 р. – квітень 2024 р. на виробничій та лабораторній базі Марилівського біоетанольного заводу, компанія «Вітагро Енерджі».

Виконавці:

співробітники Марилівського біоетанольного заводу:

Раченко Н. В. – завідуюча лабораторією

Строцень Л. Д. – мікробіолог

Мадяра О. М. – старший хімік

співробітники компанії «Агротехнолоджі»:

Вовк Є. А. – мікробіолог

Самарін В. О. – технолог бродильних виробництв

Ферментні препарати, використані для досліджень:

Виробник «Suntaq», Китай

Виробник «IFF», США , Фінляндія

Зміст

Вступ

Дослідження процесу одержання біоетанолу останніх років спрямовані на пошук технологічних рішень, що дозволять забезпечити скорочення витрат на дистиляцію, максимальне енерго- та ресурсозбереження, досягнення найвищих економічних показників.

Одним з таких рішень є технологія надвисоких концентрацій (VHG – very high gravity). Використання VHG дає змогу зменшити кількість води, що використовується в технологічному процесі, і за рахунок цього на 10…15% скоротити енергетичні потреби – витрату пари на етапах дистиляції та переробки післяспиртової барди (випарювання фугату, сушіння кеку). Використання технології надвисоких концентрацій також дозволяє до 30% збільшити продуктивність відділення ферментації.

Мета дослідження:

Визначити технологічні параметри та витрати ферментних препаратів (ФП) для реалізації технології VHG в промислових умовах за використання 34-36% сухих речовин з одержанням готової бражки міцністю 17-18% об..

Основні етапи технології VHG з використанням зернової сировини:

- Приготування замісу / Розрідження

- Одночасне оцукрювання і бродіння в процесі дріжджогенерації та ферментації (прод. в Частині ӀӀ)

Загальна інформація

В основі виробництва біоетанолу лежить процес зброджування цукрів дріжджами. Зброджуванні цукри, що утворюються під час гідролізу крохмалю під дією ферментів (на етапах приготування замісу, розрідження та одночасного оцукрення/бродіння) слугують субстратом для дріжджів і перетворюються на етанол (51%) та вуглекислий газ (49%) з виділенням теплової енергії.

Таким чином, від композиції ФП, оптимального їх дозування, умов використання основних ферментів: α-амілази (процес розрідження) та глюкоамілази (для процесу оцукрення та бродіння) залежить ефективність утворення субстрату для синтезу дріжджами етанолу.

Основною сировиною для виробництва біоетанолу є кукурудза. Для стандартизації сировини і помелу введено поняття комерційного базису:

- кукурудза з вмістом крохмалю 63…64%, вологістю 13…14%;

- помел 95-99% прохід крізь сито з отворами діаметром 1 мм. *Якість помелу є важливою складовою забезпечення процесу

Для приготування замісу з певною кількістю сухих речовин (СР), помел з молоткових дробарок змішується з гарячою рідиною (вода, фугат барди, конденсати від випарних установок фугату барди) у певному співвідношенні (гідромодуль). У цю рідину додають спеціально розроблений комплекс ферментних препаратів.

Кількість СР визначають розрахунково та контролюють у точці виходу готового замісу з ємності для змішування (чану замісу).

Для низьких концентрацій (СР-24…26% – міцність бражки 12…13% об.)

Гідромодуль – 2,7…2,8.

Для високих концентрацій (СР-28…30% – міцність бражки 14…15% об.)

Гідромодуль – 2,2…2,3.

Для надвисоких концентрацій (СР 34…36%, міцність бражки 17…18% об.)

Гідромодуль – 1,8…1,9.

На діаграмі продемонстровано залежність виходу етанолу при різній концентрації СР в суслі. Найбільші виходи етанолу із сировини спостерігаються в зоні концентрації сухих речовин 33…36%.

Переваги використання 34…36% СР:

- Можливість збільшення продуктивності (виробництво більшої кількості етанолу, л/год).

- Збільшення виходу етанолу у співвідношенні з використанням СР (максимум 34…36% СР).

Використання VHG, з 34…36% сухих речовин за умови забезпечення необхідних умов розрідження і ферментації дає змогу отримати максимальний вихід етанолу з мінімальною кількістю нерозчиненого крохмалю.

Приготування замісу / Розрідження

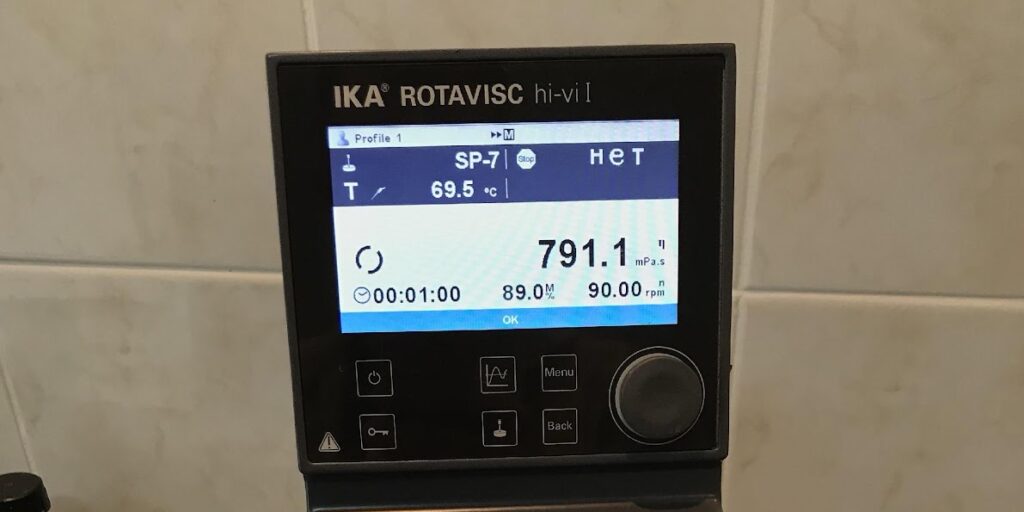

Під час приготування замісу та подальшого розрідження в АГФО крохмаль, що міститься в зерні потрібно «розварити» для збільшення кількості доступного для ферментів розчинного крохмалю. При нагріванні до температури 60°C (для кукурудзи) крохмальні гранули вбирають воду та набухають. Це явище відоме як «клейстеризація». Процес супроводжується різким згущенням середовища до показника динамічної в’язкості більше 250 mPa·s, що може негативно вплинути на проходження його по технологічній лінії.

В виробничих та лабораторних умовах під час досліджень, спеціалістами компанії «Агротехнолоджі» разом з працівниками лабораторії Марилівського біоетанольного заводу отримані наступні результати.

Зміна показника динамічної в’язкості залежно від температури в процесі утворення замісу з перемішуванням (СР = 34…35%)

Під час змішування помелу з гарячою водою показник динамічної в’язкості зростає пропорційно температурі з моменту досягнення 60°C (для кукурудзи) та існує точка, в якій в’язкість замісу є найвищою – близько 70°C. Оптимум роботи α-амілази лежить в межах від 70 до 91 °C (дані виробників ФП). Після досягнення необхідної температури, за умови достатнього перемішування показник динамічної в’язкості замісу зменшується внаслідок гідролізу крохмалю під дією ФП. Відповідно, для ефективного розрідження маси на першому етапі необхідно забезпечити достатнє перемішування замісу та підтримувати температурний режим в чанку замісу 75…80°C (мінімум).

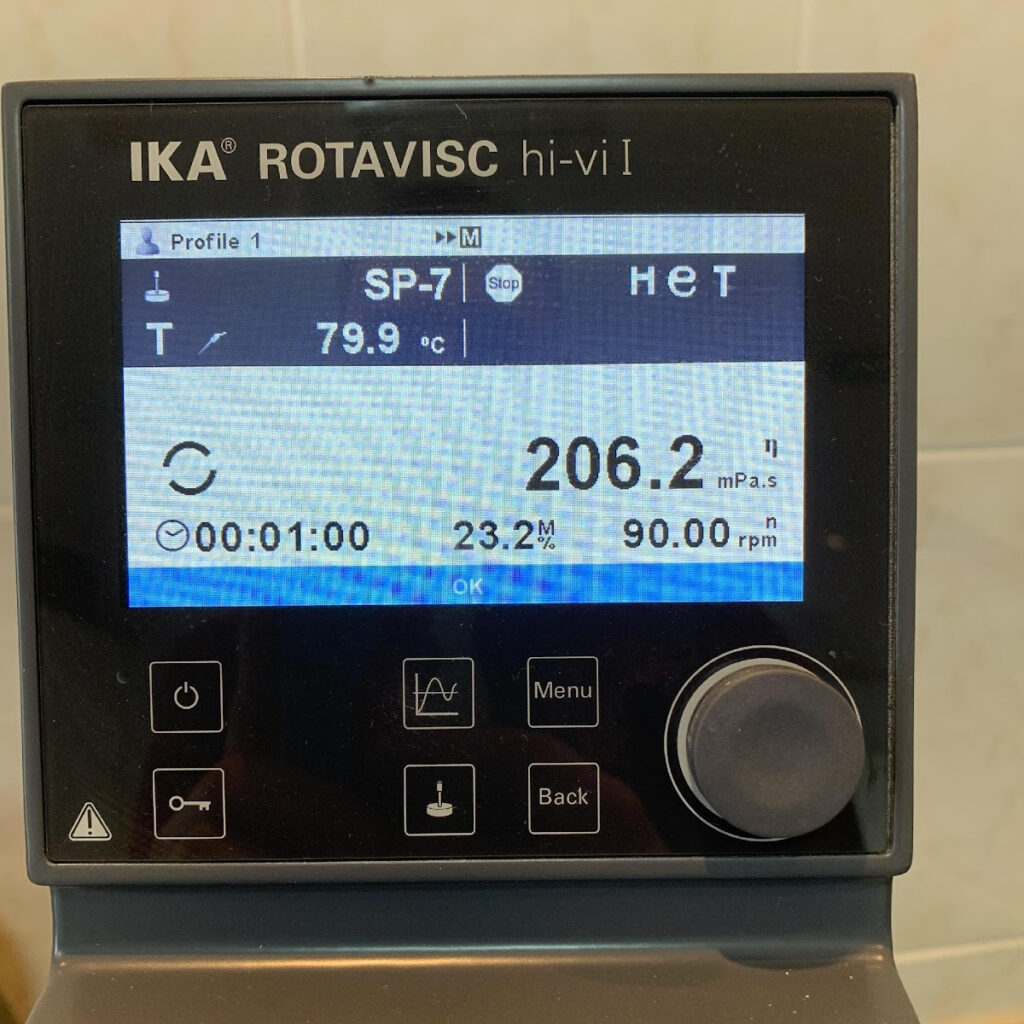

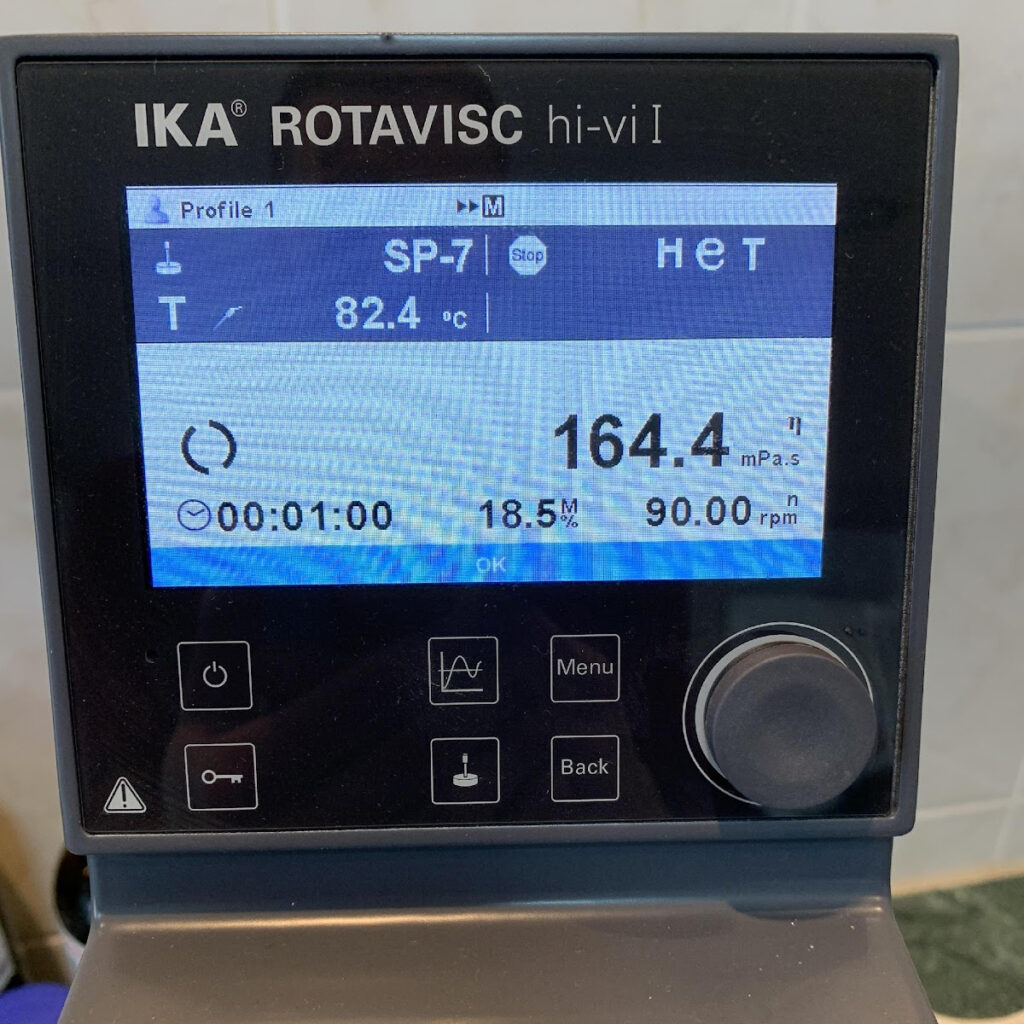

На фото нижче показано значення показника динамічної в’язкості (mPa·s), в точці до початку процесу розрідження та гідролізу крохмалю СР=34…35% (обладнання IKA ROTAVISC). Ферментні препарати вносилися до гарячої води (85°C), потім помел змішували з водою, підігрівали до досягнення необхідної температури.

Під час аналізу отриманих даних було встановлено, що на етапі приготування замісу важливий підбір ферментних препаратів та їх дозування таким чином, щоб забезпечити максимальне розрідження та більш повний гідроліз та розчинення крохмалю для подальшого утворення зброджуваних вуглеводів.

Для розрідження та гідролізу крохмалю використовувались наступні композиції термостабільних ФП:

- α-амілаза + целюлаза («Suntaq», Китай)

- комплекс (α-амілаза + фітаза) («IFF», США , Фінляндія)

Дія α-амілази забезпечує гідроліз крохмалю, руйнуючи його структуру, тим самим знижуючи в’язкість середовища. Утворюються декстрини, які у подальшому на етапі ферментації та оцукрювання перетворюються здебільшого на глюкозу (субстрат для дріжджів). Саме тому тип та кількість α-амілази має вирішальне значення для максимального розчинення крохмалю та виходу етанолу.

Чинники, які впливають на гідроліз крохмалю:

- технологічні умови (ФП, температура, pH, час)

- сировина (вміст сухих речовин, якість помелу, сама сировина)

- зміни в складі води для замісу (додавання фугату, конденсатів і тд.)

Використання целюлази направлене на гідроліз целюлози – некрохмального полісахариду (у більшій кількості міститься у пшениці та ячмені, у кукурудзі 2-3%) який під дією температури спричиняє збільшення в’язкості. Целюлаза та β-глюканаза дозволяє також підвищити вихід етанолу, використовується в основному на етапі оптимізації виробництва, після досягнення основних показників.

Дані досліджень свідчать, що фітати, які містяться в кукурудзяному зерні знижують активність α-амілази до 25%. Для запобігання негативній дії фітатів ферментний комплекс «Spezyme® HN» виробника «IFF» містить у своєму складі термостабільну фітазу. Що також дає змогу здійснювати дефосфорилювання фітатів і утворювати вільний фосфор та інозитол, що є джерелами живлення для дріжджів у подальшому етапі бродіння вже на етапі розрідження.

Технологією передбачено можливість повернення частини фугату барди та конденсатів з випарної установки переробки післяспиртової барди, тому ФП також випробовувались в умовах приготування замісу з гарячою водою з додаванням фугату.

В ході досліджень було встановлено, що для забезпечення умов гідролізу полісахаридів та максимально можливого розрідження витрати ферментних препаратів виробника «Suntaq» становлять на 30% більше від максимальних, що рекомендовано виробником. Витрати ферментних препаратів виробника «IFF» відповідають рекомендованому дозуванню від виробника.

Показники динамічної в’язкості при використанні ФП

| Заміс 10 хвилин (70…80°С) mPa·s | Заміс 10 хвилин (70…80°С) mPa·s | АГФО – 2,5…3 години (85…88°С) mPa·s |

|---|---|---|

| Виробник «Suntaq» (+30% до макс. рекомендованої)α-амілаза + целюлаза | 216 | 193,8 |

| Виробник «IFF» (рекомендована)α-амілаза + фітаза | 206,2 | 164,4 |

На фото нижче зображені показники динамічної в’язкості при використанні ФП виробника «IFF» після утворення замісу та після розрідження в АГФО (лабораторне моделювання процесів).

Використані ФП (α-амілаза + целюлаза) виробника «Suntaq», Китай можна охарактеризувати як «базовий» набір для здійснення приготування замісу та процесу розрідження при виробництві біоетанолу.

Комплекс (α-амілаза + фітаза) виробника «IFF» можна віднести до ФП наступного покоління. Конструювання таких комплексів характеризується науковим підходом з урахуванням складових кукурудзяного зерна та умовами проведення процесу, що у свою чергу дозволяє створювати запатентовані композиції ФП. Використання такого комплексу за умов правильності технологічних режимів дає змогу максимально ефективно здійснювати процес розрідження та більш повний гідроліз та розчинення крохмалю. Додатково можна використовувати β-глюканазу з лінійки виробника «IFF» для оптимізації та додаткового підвищення виходу біоетанолу.