Зернові культури для виробництва етанолу

Зернові культури, які використовують для виробництва етанолу – кукурудза, пшениця, ячмінь, жито і зернове сорго (майло), зазвичай містять від 50 до 75% мас. крохмалю (по сухій речовині), див. Таблицю 1. Після ферментації крохмалю у етанол і дистиляції залишається від 25 до 50% маси зерна. Невідціджену барду, що містить як розчинені, так і нерозчинні неферментовані речовини і побічні продукти життєдіяльності мікроорганізмів, що не підлягають подальшій дистиляції, традиційно додають до раціонів кормів для тварин. Ця барда багата на поживні речовини, клітковину, білок, ліпіди та дріжджі.

Таблиця 1. Склад зерен злаків, що використовуються у виробництві етанолу

| Речовина | Кукурудза | Пшениця | Ячмінь | Жито | Сорго |

|---|---|---|---|---|---|

| Крохмаль | 65–72 | 67–70 | 52–64 | 55–65 | 72–75 |

| Білки | 9–12 | 12–14 | 10–11 | 10–15 | 11–12 |

| Жири | 4,5 | 3,0 | 2,5–3 | 2–3 | 3,6 |

| Зола | 1,0 | 2,0 | 2,3 | 2,0 | 1,7 |

Обладнання для концентрування — це місце, де концентрують цінні компоненти корму для тварин, що знаходяться у барді. Єдиною метою роботи концентруючого агрегату є видалення води з невідцідженої барди ефективним і надійним способом. В результаті цього процесу можна отримати низку концентрованих продуктів – вологу барду (коли лише невелика кількість води видаляється за допомогою центрифугування), сухий осад післяспиртової барди (DDG), суху збагачену післяспиртову барду (DDGS), фільтрат барди і/або сироп (концентрований фільтрат барди, який можна використовувати окремо). За винятком вологої барди і фільтрату барди, які необхідно використовувати поблизу місця виробництва, ці продукти можна економічно і ефективно зберігати та відправляти на віддалені ринки кормів для тварин.

ТЕХНОЛОГІЯ ВИРОБНИЦТВА ЕТАНОЛУ З СИРОВИНИ СУХОГО ПОМЕЛУ.

Історично склалося так, що для виробництва етанолу з крохмалевмісних зернових культур використовувалася одна з двох основних категорій технологічних процесів: мокрий помел або сухий помел. Нещодавно процеси сухого помелу з фракціонуванням зерна, аналогічні технологічним рішенням, які застосовувалися на практиці до появи мокрого помелу кукурудзи, були знову впроваджені у виробництво паливного етанолу. Процеси сухого помелу з фракціонуванням зерна дозволяють виробнику етанолу отримувати додатковий прибуток від супутніх продуктів виробництва, розділяючи їх на більш широкий спектр компонентів як для традиційних ринків, так і для ринків країн, що розвиваються.

На цей час на більшості підприємств з виробництва паливного етанолу де не використовують мокрий помел, застосовуються традиційні технології сухого помелу з варіаціями таких основних типових операцій:

| 1. Подрібнення 2. Заміс 3. Розварювання 4. Розрідження 5. Оцукрювання 6. Ферментація | Первинна переробка |

| 7. Дистиляція 8. Зневоднення етанолу | Виділення паливного етанолу |

| 9. Центрифугування* 10. Випаровування* 11. Сушіння* | Вторинна переробка |

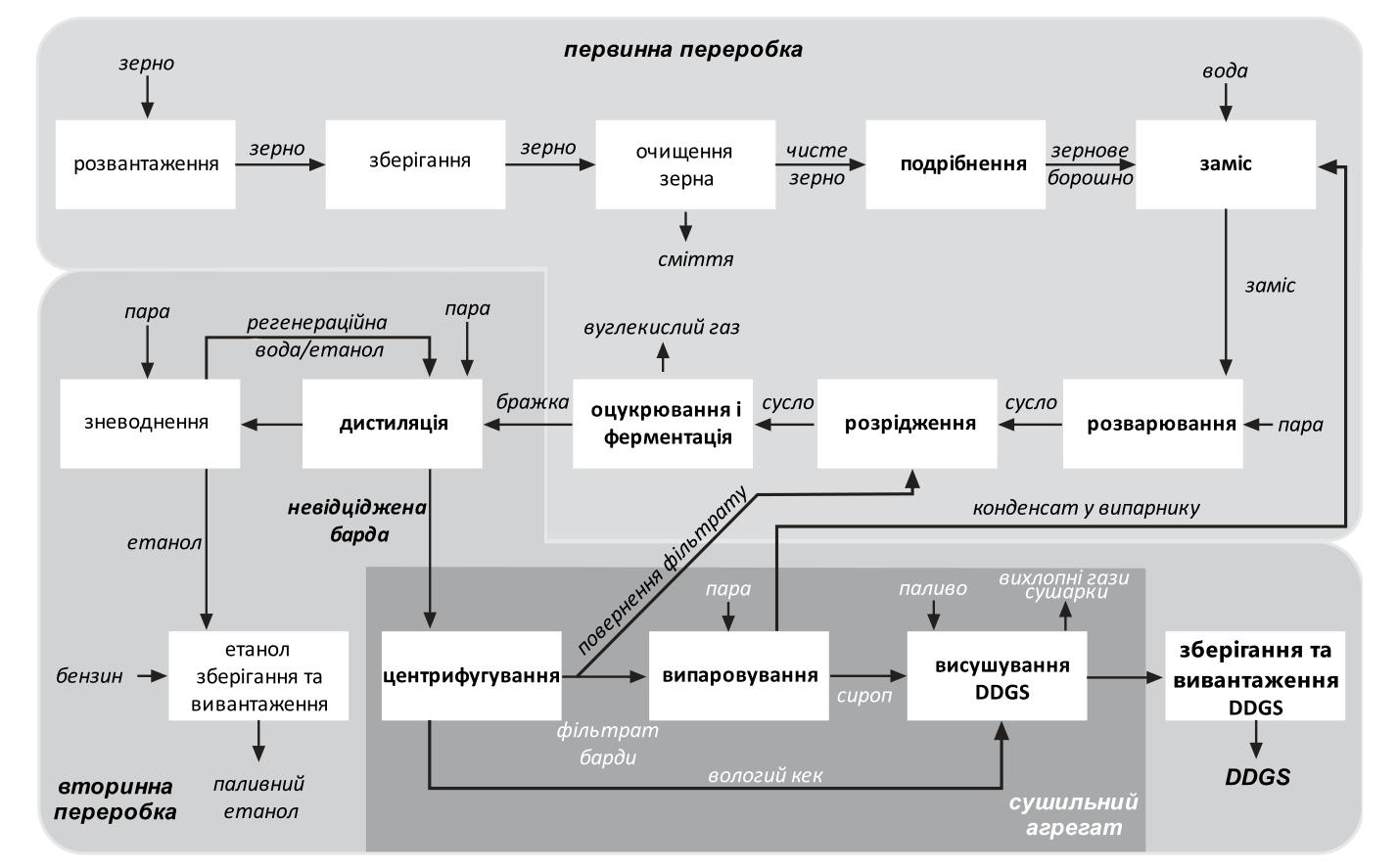

Ці одинадцять типових операцій зазвичай групуються в дві загальні технологічні ділянки, як зображено на малюнку 1.

Малюнок 1. Технологічна блок-схема сухого помелу.

В межах процесів “початкової переробки” багате крохмалем зерно злаків максимально ефективно перетворюють в етанол. Бражка, багата етанолом, яка виробляється під час первинної переробки, звільняється від етанолу в процесі дистиляції і зневоднюється для отримання паливного етанолу. Залишкову суспензію, що називається невідцідженою бардою, багату неферментованими розчиненими і завислими твердими речовинами, переробляють в межах операцій вторинної переробки в концентрувальному агрегаті, зазвичай виробляючи суху збагачену післяспиртову барду (DDGS) а частину фільтрату барди повертають у виробництво.

ТЕХНОЛОГІЧНІ ПРОЦЕСИ КОНЦЕНТРУВАННЯ.

Два основних процеси (сепарування твердих частинок і зневоднення) і три окремі операції (центрифугування, випарювання і висушування), є основою сушіння на сучасному великому заводі з виробництва паливного етанолу з сировини сухого помелу. Інші типові операції використовувалися на обмеженій основі. Мета полягає в тому, щоб сконцентрувати фракцію твердих речовин з невідцідженої барди, використовуючи комбінацію механічної сепарації і термічної обробки. Використовують велике різноманіття технологій. Обрані технології мають забезпечувати механічну надійність і термічний ККД при помірних капіталовкладеннях. Отриманий продукт на 90% складається із сухої речовини DDGS, отриманої шляхом збереження властивостей вихідної сировини, що складається приблизно з 15% сухої речовини із не відцідженої барди. У таблиці 2 наведена інформація про склад DDGS. У цьому аналізі передбачено, що DDGS є кінцевим продуктом, отриманим за допомогою сухого помелу.

Таблиця 2. Типовий аналіз DDGS кукурудзи.

| Компонент | Концентрація |

|---|---|

| Суха речовина | 89,18% |

| Сирий протеїн | 30,03% |

| Жири | 10,86% |

| Жири, гідролізовані кислотою | 11,06% |

| Клітковина | 7,22% |

| Зола | 5,97% |

| Безазотистий екстракт | 44,73% |

| Вуглеводи | 51,96% |

| Кислотно-детергентна клітковина | 13,72% |

| Загальна кількість засвоюваних поживних речовин | 86,49% |

| Кальцій | 0,07% |

| Фосфор | 0,74% |

| Калій | 1,01% |

| Магній | 0,3% |

| Сірка | 0,67% |

| Натрій | 0,18% |

| Хлориди | 0,19% |

| Цинк | 61,63 ‰ |

| Марганець | 18,40 ‰ |

| Мідь | 6,29 ‰ |

| Залізо | 126,00 ‰ |

| Аргінін | 1,32% |

| Гістидин | 0,82% |

| Ізолейцин | 1,17% |

| Лейцин | 3,55% |

| Лізин | 0,91% |

| Метіонін | 0,64% |

| Цистин | 0,66% |

| Фенілаланін | 1,51% |

| Теанін | 1,11% |

| Триптофан | 0,24% |

| Валін | 1,57% |

Технології сушіння мало змінилися за майже півстоліття, оскільки

- галузь виробництва паливного етанолу пережила лише два періоди значного зростання між тривалими періодами обмеженого будівництва нових заводів (це обмежило розвиток технологій);

- альтернативні технологічні процеси сушіння не демонструвалися в комерційних масштабах; і

- стратегії проєктного фінансування стримують впровадження нових, інноваційних технологій.

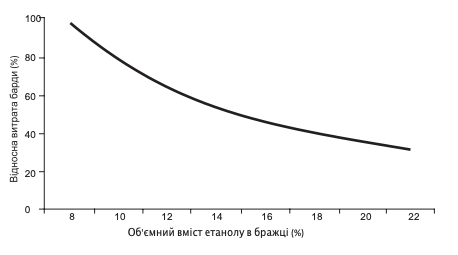

Більшість поліпшень операцій сушіння і підвищення енергоефективності стали можливими завдяки впровадженню типових міжпроцесних операцій, стратегій енергетичної інтеграції та технологічних досягнень у первинній переробці. Перш за все, це різке скорочення обсягів барди, викликане збільшенням вмісту етанолу в бражці. Постійне вдосконалення технології ферментації і метаболізму дріжджів призвело до різкого збільшення процентного вмісту етанолу в ферментаторах. На початку 1980-х років на заводах з виробництва паливного етанолу з кукурудзи сухого помелу прийнятним вважалася бражка з 8%-им вмістом етанолу. Сьогодні низка заводів заявляють про стабільну роботу при концентраціях етанолу понад 20% об. (мал. 2). Результатом цієї VHG (very high gravity) – технології є значне скорочення відповідного навантаження на декантерну центрифугу і випарник, а також скорочення інвестицій в обладнання.

Малюнок 2. Залежність між вмістом етанолу в бражці і витратою барди.

Матеріально-сировинний баланс сушіння

Високий попит на відновлюване паливо призвів до відповідного збільшення виробничих потужностей заводу з виробництва паливного етанолу із сировини сухого помелу.

Щоб успішно здійснювати операції сушіння, важливо знайти масовий баланс (або матеріальний баланс) – кількість матеріалів, які необхідно обробити. Імітаційне моделювання технологічного процесу на заводі з виробництва етанолу для моторного палива з кукурудзи сухого помелу, що виробляє номінальні 378 тис. м3 на рік, дозволяє отримати матеріально-сировинний баланс сушіння, наведений у таблиці 3. Зазначені об’єми барди і концентрації твердих речовин характерні для заводу, що виробляє бражку з номінальним вмістом етанолу 14% об. і переробляє приблизно 30% фільтрату барди в формі води для розбавлення (повернення фільтрату) за допомогою затирання зерна. Витрата конденсату в випарнику і вентиляційному отворі сушарки дозволяє визначити енергоспоживання відповідних типових операцій. Концентрація твердих частинок в конденсаті випарника і вентиляційному отворі сушарки обумовлена присутністю летких органічних сполук в барді.

Таблиця 3. Матеріально-сировинний баланс сушіння (для заводу сухого помелу, що виробляє 378 тис. м3 на рік).

| Невідціджена барда | Фільтрат барди | Вологий кек | Повернення фільтрату | Шв. под-ня сиров. у випаровнику | Конденсат у випар. | Сироп у випар. | DDGS | Вент-ий отвір сушарки | |

|---|---|---|---|---|---|---|---|---|---|

| Суха речовина | 41,12 | 23,64 | 17,48 | 6,50 | 17,14 | 0,07 | 17,07 | 34,52 | 0,02 |

| Вода | 279,88 | 246,30 | 33,59 | 67,73 | 178,56 | 145,76 | 32,80 | 4,25 | 62,14 |

СЕПАРАЦІЯ ТВЕРДИХ ЧАСТИНОК

Робота на сушильній установці починається з поділу всієї суспензії на вологий кек, збагачений клітковиною і зваженими речовинами, і на фракції фільтрату барди, багаті розчиненими твердими речовинами. З різним ступенем успіху використовувалася низка технологій сепарації зважених твердих речовин. Ці технології передбачали використання систем фільтрації з похилими клиновидно-дротяними або вібраційними ситами або різні типи стрічкових чи листових фільтр-пресів. У разі використання субстратів з невідцеженої барди фільтрація призводить до утворення кеку з низьким вмістом твердих частинок, а також фільтрату з високим вмістом зважених речовин.

Під час сепарації твердих частинок в рідині відцентрова сила, створювана обертовим пристроєм, замінює більш слабку силу тяжіння. Потужні гравітаційні сили, що створюються при дуже високих швидкостях обертання, ефективно сепарують зважені тверді речовини в діапазоні розмірів частинок на додаток до зневоднення вологого кеку. Оптимальною технологією є та, яка здатна працювати з високою швидкістю гідравлічного потоку, вимагає помірних капітальних витрат, не потребує частого технічного обслуговування та є надійною, забезпечує високі показники захоплення зважених твердих речовин на додаток до високого загального вмісту твердих частинок у вологому кеку.

Центрифугування

Центрифуги безперервної дії з декантатором або суцільним ротором зазвичай використовують для сепарації твердих частинок невідцідженої барди, освітлення фугату, а також зневоднення вологого кеку, збагаченого клітковиною.

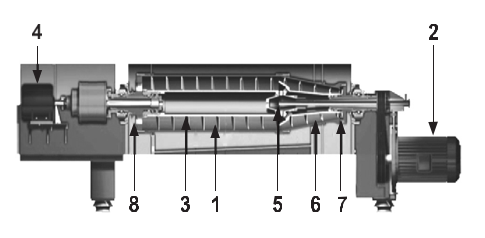

Вісім основних складових декантерної центрифуги зображені на малюнку 3:

Малюнок 3. Складові декантерної центрифуги

- Суцільний ротор (барабан) – основний обертовий пристрій, який містить рідину і забезпечує гравітаційну силу для сепарації зважених твердих частинок.

- Головний привод – забезпечує енергію для обертання суцільного ротора, створюючи гравітаційну силу.

- Спіральний шнек (транспортер) – внутрішній обертовий пристрій, який транспортує багатий зваженими речовинами кек з суцільного ротора, що обертається.

- Диференційний задній привод – забезпечує гальмівну енергію, що знижує швидкість спірального шнека, створюючи ефект транспортування і зіскрібаючи зважені тверді частинки уздовж внутрішньої стінки, вгору по «пляжу» для вивантаження твердих частинок із порту суцільного ротора.

- Зона загрузки – місце введення сировини в суцільний ротор, що обертається, з мінімальною турбулентністю.

- «Пляж» – похила ділянка суцільного ротора, яка простягається над басейном рідини і утворює місце, де гравітаційна сила стискає і частково зневоднює кек, збагачений зваженими речовинами.

- Порти для вивантаження твердих частинок – точки вивантаження осаду, збагаченого зваженими речовинами, у верхній частині пляжу.

- Порти для фільтрату з регульованими зливними порогами – являють собою отвори в торці суцільного ротора для твердих речовин навпроти пляжу, які забезпечують контроль глибини басейну рідини, часу перебування і точки зливу освітленої рідини.

Конструкція декантерної центрифуги в поєднанні з її параметрами визначає швидкість осадження частинок, а також критичний діаметр частинок, що сукупно впливає на ефективність уловлювання зважених твердих частинок.

Випарювання

Технологія випаровування забезпечує конвективний теплообмін для концентрування нелетких речовин в розчині або суспензії, що дозволяє отримати продукти з більш високою концентрацією сухих речовин. Енергетичний процес випарювання використовує пару або інші енергетичні потоки. Під час випаровування енергія подається до рідини при постійному тиску, підвищуючи температуру до насичення – межі, при якій вона утримує якомога більше енергії без кипіння. Після застосування додаткової енергії тиск пари рідини досягає тиску пари навколишнього середовища, і рідина починає випаровуватися. Теплота випаровування – це кількість енергії, яка необхідна для того, щоб рідина перейшла у стан пари без зміни температури. Утворений пар відділяється від залишкової рідини, збільшуючи концентрацію нелеткої фракції.

Фільтрат барди являє собою переважно водну суспензію розчинних і нерозчинних твердих частинок зерна і кінцеві продукти ферментації, які не піддаються подальшій дистиляції. Під час випарювання барди фільтрат барди, що містить від 5 до 10% загальної кількості твердих речовин, концентрують для отримання номінальної кількості твердих речовин від 30 до 50%.

Випарні установки

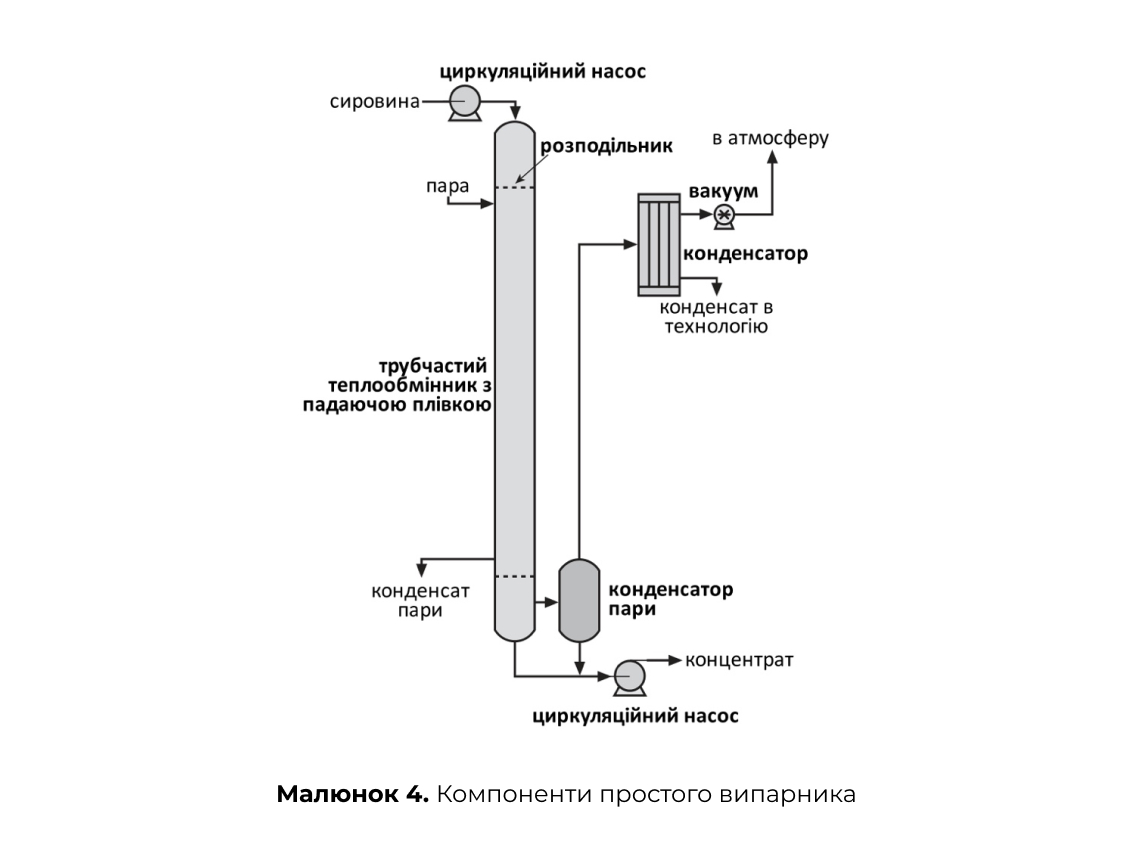

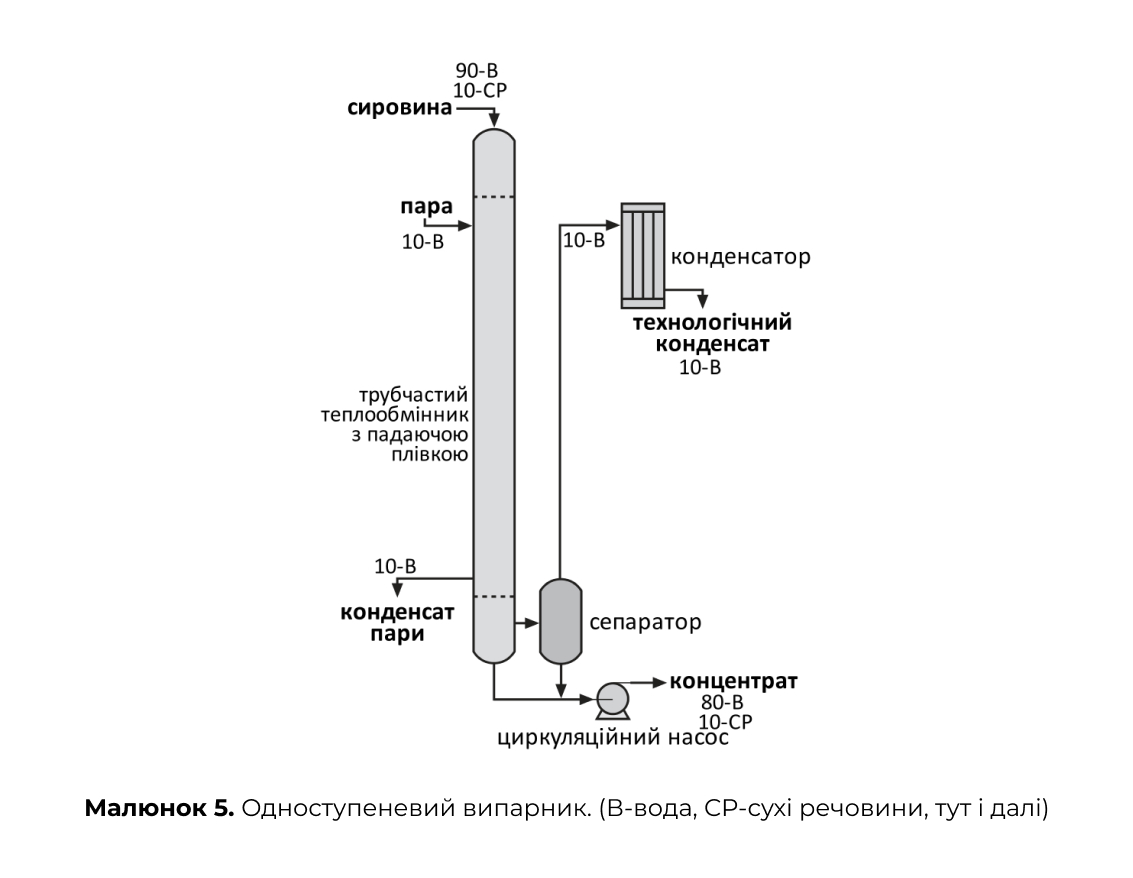

Проста промислова випарна установка (малюнок 4) складається з:

- Трубчатий теплообмінник з падаючою плівкою – передає енергію пари в рідину, що містить нелетку речовину, підвищуючи температуру рідини до точки кипіння;

- Живильний насос – подає сировину в теплообмінник випарника;

- Розподільник – рівномірно розподіляє рідину, що подається на випарник з трубчастою поверхнею нагрівання, забезпечуючи ретельне зволоження внутрішніх поверхонь труб падаючою плівкою;

- Циркуляційний насос – забезпечує постійний потік рідини через випарник;

- Сепаратор пари – відокремлює водяну пару від рідини, що містить нелетку речовину;

- Конденсатор – відводить теплову енергію від випарника завдяки теплообміну з іншою рідиною

- Вакуум-насос – видаляє компоненти, що не конденсуються, з пари

Конструкція простого випарника зображена на малюнку 4, згідно з якою приблизно одна одиниця пари конденсується на оболонці теплообмінника випаровуючи одну одиницю води з сировині, яка знаходиться в трубах. Якщо температура поданої сировини нижче пароутворення, потребується додаткова енергія для підвищення температури рідини до точки кипіння при системному тиску. Пара, що утворюється у випарнику, проходить через сепаратор, видаляючи захоплену рідину перед конденсацією і передаючи енергію охолоджувальній воді, а концентрований продукт перекачується в сховище. Незабруднений конденсат пари повертається в котел для повторного використання. Разом ці компоненти називаються «ступенем» або «корпусом» випарника.

Для того щоб відбувалося передання енергії, по всій площі поверхні теплообміну необхідно забезпечити перепад температур (температурний напір).

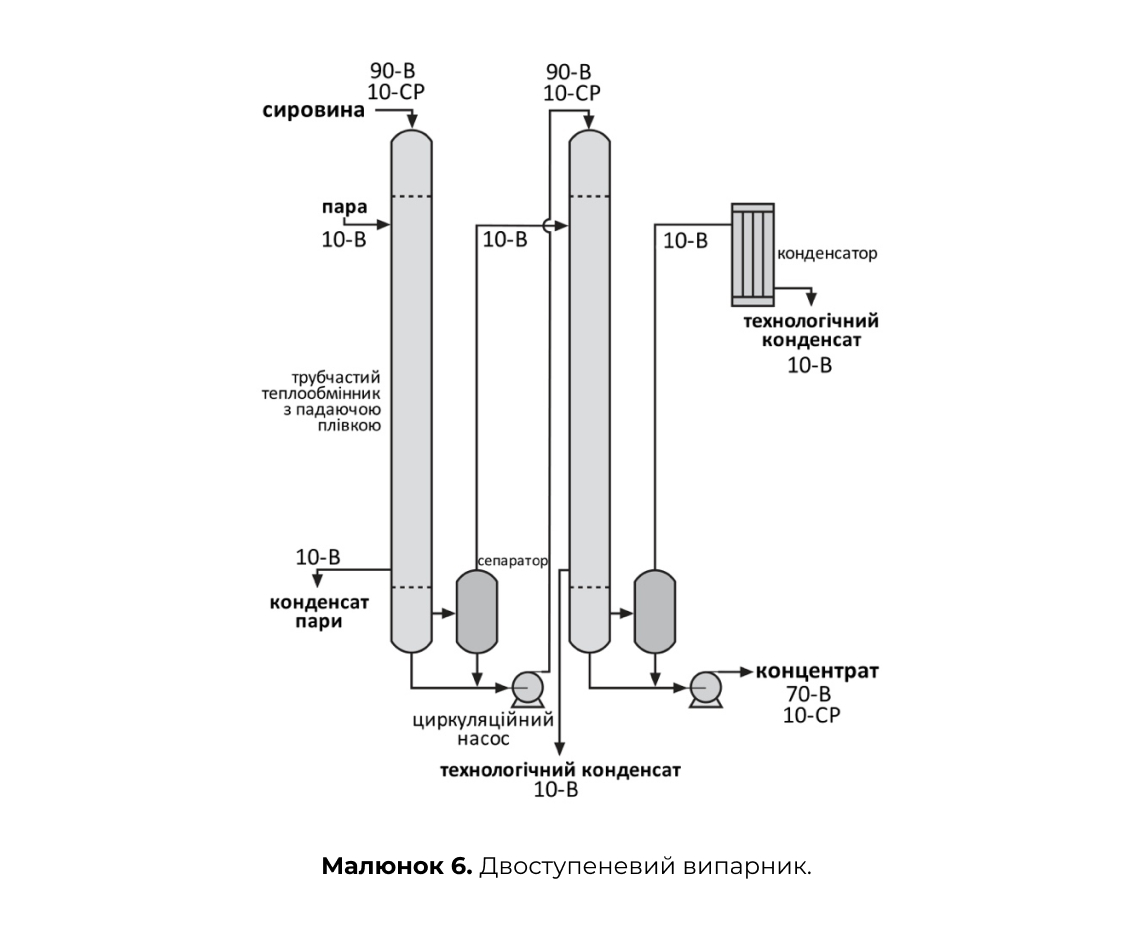

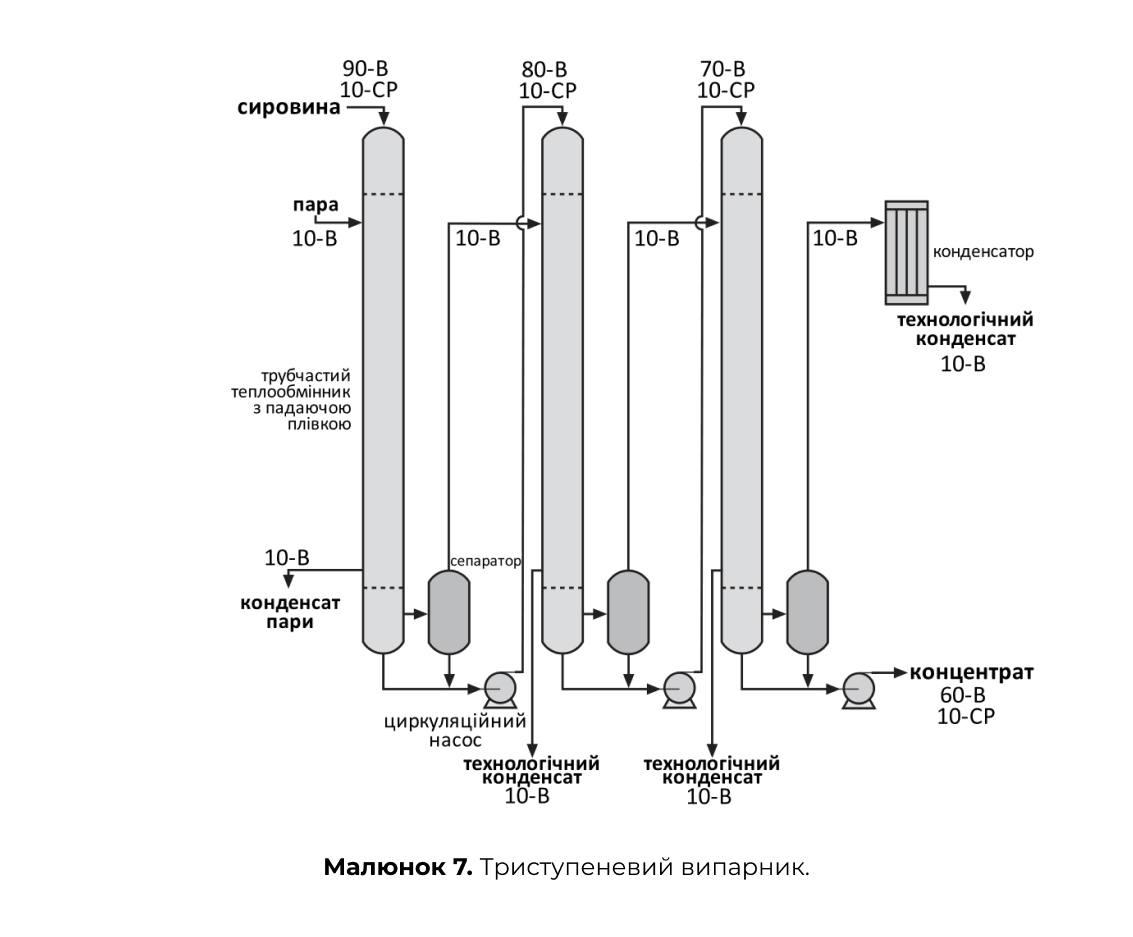

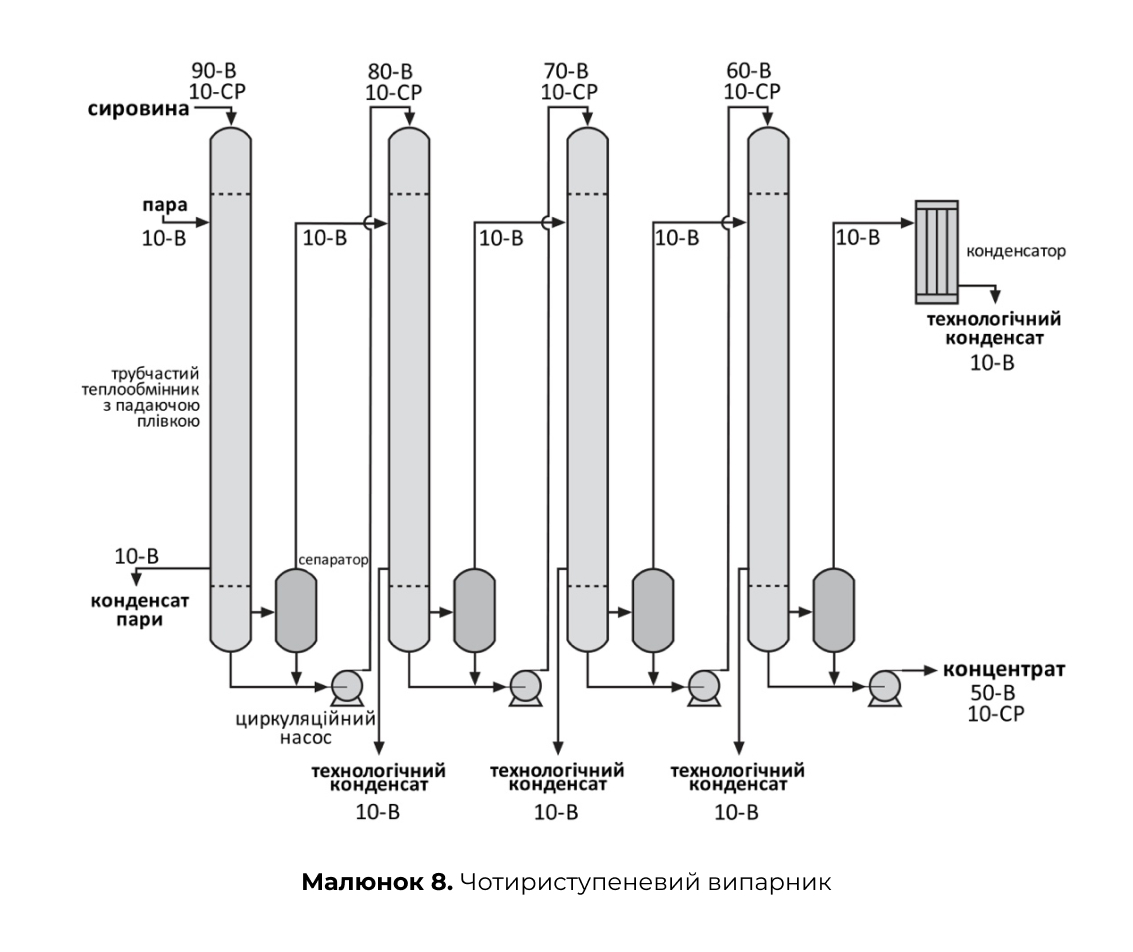

Ефективність простої випарної системи, зображеної на малюнку 5, забезпечує видалення приблизно однієї одиниці води однією одиницею пари при майже рівній кількості енергії, яка передається охолоджувальній воді. Малюнки з 6 по 8 ілюструють варіанти подальшого підвищення ефективності системи. У цих рішеннях пара, спрямована в конденсатор (в простому випарнику, проілюстрованому на малюнку 4), направляється на наступні етапи випаровування або ступені.

Таким чином, на першому ступені випаровування пара, що надходить, конденсується, утворюючи майже таку ж кількість пари, яка конденсується на другому ступені.

Як видно з цих малюнків, додаткові ступені випаровування дозволяють видалити ще більше

води на одиницю пари, що подається, а ефективність системи підвищується. З цього випливає, що системи випаровування можна було б зробити нескінченно ефективними завдяки додаванню ступенів, але конструкція і робочі параметри зумовлюють інше.

Серед критичних недоліків:

- мінімальна практична температура конденсації кінцевої пари, яка залежить від температури охолоджувальної води;

- максимальна практична температура продукту на першому ступені, яка залежить від термічної стійкості та ймовірності забруднення сировини, що подається;

- практична різниця температур за окремими ступенями з урахуванням робочих параметрів як-от підвищення температури кипіння продукту від забруднення поверхні теплообміну, частоти мийки та очищення випарної установки.

Проектне рішення багатоступеневої системи випаровування барди при температурі продукту на першому ступені 100 °С і кінцевій температурі конденсату 55 °С, яка працює з різницею температур в 10 ° для кожної ступені, може налічувати приблизно п’ять ступенів.

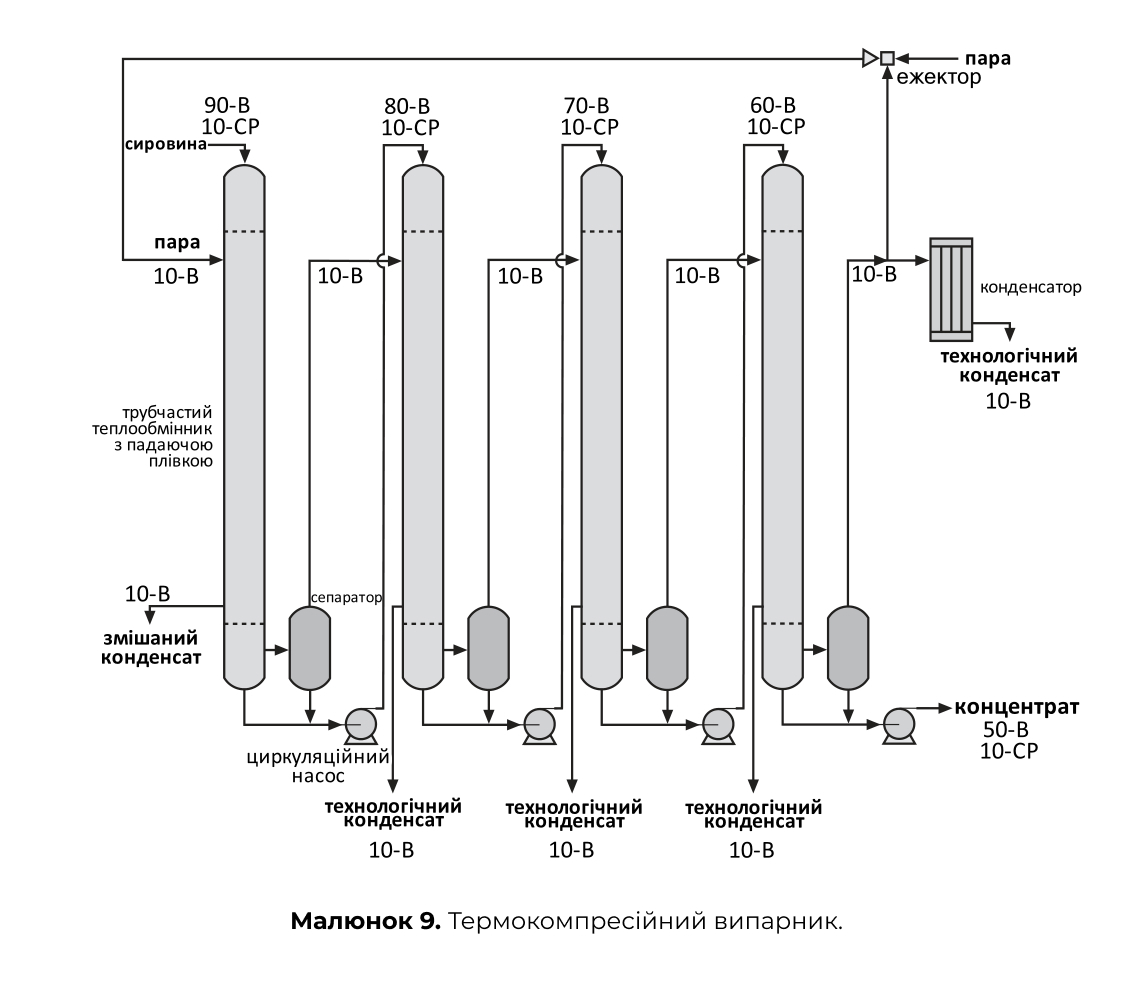

Термокомпресійні випарники (TVR)

Існують альтернативи для підвищення ефективності випарника без постійного капіталомісткого додавання ступенів. Такі випарні системи використовують в конструкціях сушильних установок вже понад 30 років. Ці системи підвищують ефективність завдяки рециркуляції пари з пізніших ступенів на попередні ступені випарної установки. Для досягнення цієї мети тиск пари необхідно збільшити шляхом термокомпресії (малюнок 9), щоб компенсувати розрахункове падіння тиску в системі.

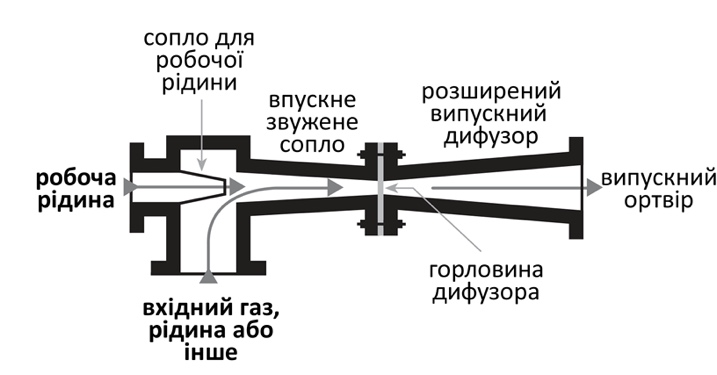

Пара у випарнику зазвичай нагнітають шляхом відбору частини пари з одного ступеня і направлення його в паровий ежектор (малюнок 10).

Малюнок 10. Паровий ежектор.

Цей пристрій створює ефект Вентурі, при якому ежекторна рідина під високим тиском перетворюється у високошвидкісну струмінь в горловині сопла, яке створює низький тиск в цій точці. Низький тиск всмоктує вхідну рідину у сопло, де вона змішується з робочою рідиною, внаслідок чого утворюється суміш пари під проміжним тиском. Кількість рециркульованої пари залежить від конструкції ежектора, тиску робочої пари і тиску пари з випарника. Недоліком парових ежекторних систем є те, що робоча пара часто забруднюється домішками, присутніми в парі з випарника. У випарниках барди конденсат містить вимірні концентрації етанолу та органічних кислот, і його не можна повторно використати як підживлювальну воду для котлів.

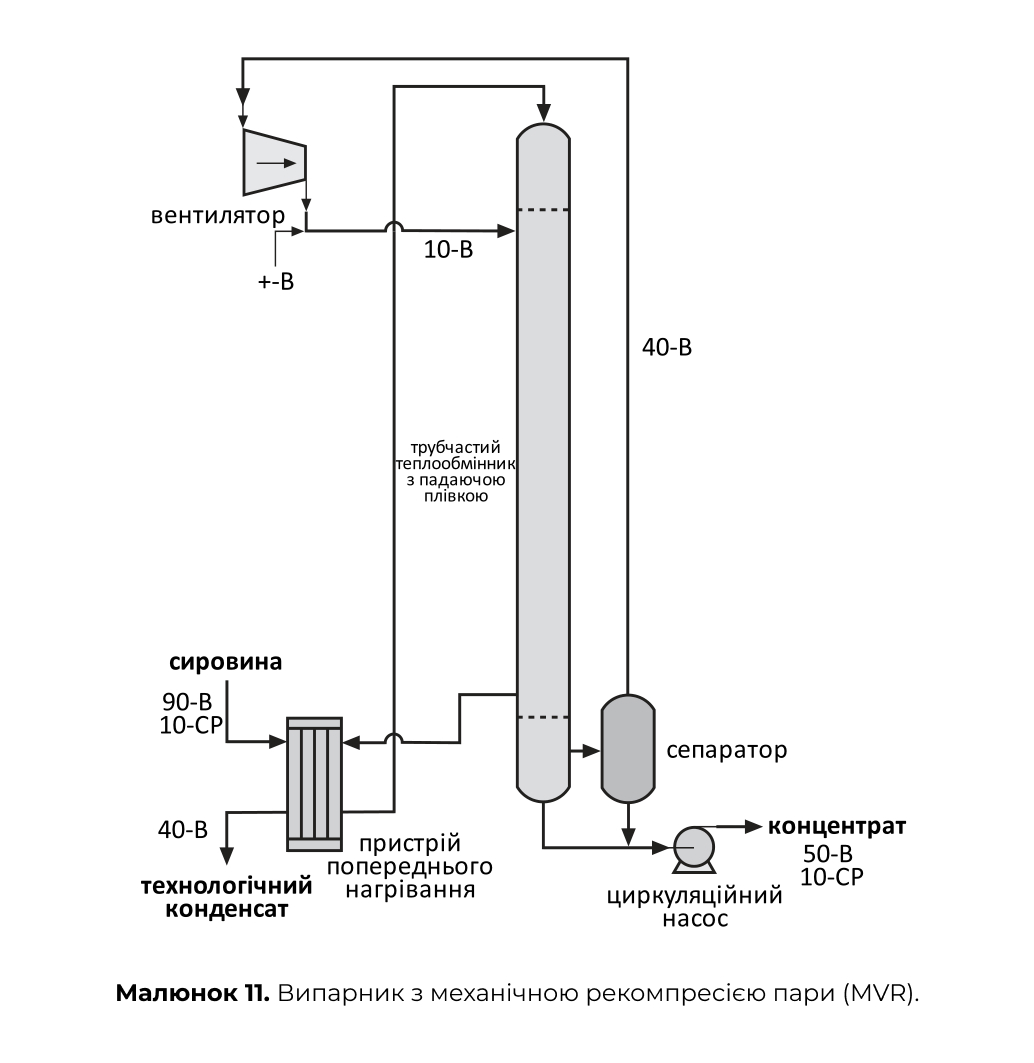

Випарники з механічним стисненням (MVR)

Для іншого варіанту технології зі стисненням пари застосовуються електричні пристрої або пристрої з приводом від парової турбіни, такі як вентилятори, повітродувки або компресори, для підвищення тиску і рециркуляції пари з випарника. У разі випаровування з механічною рекомпресією пари (малюнок 11) пар з сепаратора, вільний від захопленої рідини, стискають, підвищуючи температуру конденсації. Пар, спрямований до оболонки корпусу випарника, конденсується, повертаючи енергію рідині, що циркулює.

Конструктивні міркування для систем MVR являють собою компроміс між

- потужністю компресора (збільшення перепаду тиску збільшує споживану потужність, що призводить до зниження надійності системи) і

- площею поверхні теплообмінника (більш високий тиск нагнітання підвищує температуру пари, забезпечуючи більший перепад температур між корпусами випарника, зменшуючи площу поверхні теплообміну).

Випаровування барди стисненням великих потоків пари потребує багато електроенергії. Системи MVR найкраще підходять для сценаріїв використання, в яких пару високого тиску можна випустити як вихлопний газ;

- застосовується екстрактивний турбінний привод; і

- низька вартість електроенергії дозволяє використовувати електричний привод.

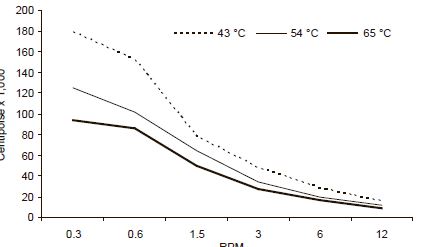

Властивості рідини і конструкція випарної системи

Необхідно брати до уваги фізичні властивості рідини під час проєктування випарних систем. Барда являє собою складну суміш неорганічних солей, органічних кислот, розчинних і нерозчинних білків, пептидів і амінокислот, вуглеводів, цукрових спиртів, як-от гліцерин, ліпідів і дрібних частинок клітковини.

На малюнку 12 проілюстрована залежність зсуву від температури в потоках нефільтрованої барди, що містять високі концентрації зважених твердих речовин.

Підвищена в’язкість рідини перешкоджає утворенню плівки в системах випаровування з падаючою плівкою, що призводить до нерівномірного змочування поверхонь теплообміну. У високошвидкісних системах випарювання з примусовою циркуляцією, як-от фінішних випарниках, збільшення в’язкості призводить до утворення ламінарної течії, зменшення числа Рейнольдса і відповідно більш низького коефіцієнта теплообміну. Збільшення швидкості руху рідини задля поліпшення теплообміну призводить до збільшення перепаду тиску в системі і енергоспоживання. У всіх випадках підвищена в’язкість рідини прискорює забруднення поверхонь теплообміну, причому забруднення найбільш виражено у разі впливу високих концентрацій твердих частинок.

Малюнок 12. Профіль в’язкості концентрованої барди в діапазоні температур і кількості обертів на хвилину під час тестування.

Системи безрозбірного очищення випарника (CIP)

Критерії проєктування системи випарювання барди мають враховувати рівень забруднення і пов’язаний з цим процес очищення. Більшість систем випарювання оснащені системами CIP, які хімічно очищають теплообмінники, сепаратори та пов’язані з ними трубопроводи, що контактують з продуктом, без необхідності розбирати обладнання. Швидкість забруднення поверхні теплообміну і пов’язана з цим частота CIP і час циклу CIP зменшують час роботи випарної системи. У сильно забруднених випарниках барди на поверхні теплообміну утворюються складні, змішані органічні і неорганічні відклади. Для очищення випарників барди необхідно вживати таких заходів, на виконання яких може знадобитися до двадцяти годин:

- Початкове промивання. Гаряча вода вимиває барду з системи і змиває відкладення, що легко видаляються, скорочуючи витрату хімічних речовин на наступних етапах CIP.

- Промивання їдким лугом. Розбавлений розчин їдкого лугу агресивно впливає на органічну матрицю відкладу і частково розчиняє її.

- Проміжне промивання. Гаряча вода вимиває розбавлений розчин їдкого лугу з системи перед подальшим промиванням розчином кислоти.

- Промивання кислотою. Розбавляючий кислий розчин, як-от розчин сульфамінової кислоти, агресивно впливає і частково розчиняє оксалат кальцію і багату сульфатом кальцію неорганічну матрицю відкладів.

- Остаточне промивання. Гаряча вода вимиває залишкову кислоту і зняті відклади з системи.

Висушування твердих частинок

Як і випарювання, висушування являє собою процес масообміну, що призводить до видалення води або вологи з технологічного потоку. У той час як випаровування збільшує концентрацію нелетких компонентів в розчині, в процесах висушування кінцевий продукт є твердим. Процеси висушування знижують рівень розчиненої речовини або вологи, щоб

- покращити характеристики зберігання та використання продукту,

- підтримувати якість продукту під час зберігання та транспортування та

- зменшити вартість перевезення (менше води для транспортування).

У промислових системах для висушування використовують процеси кондуктивного і/або конвективного теплообміну для зниження концентрації залишкових летких компонентів в технологічних потоках, збагачених нелеткими сполуками. Принципи висушування твердих частинок аналогічні принципам інших термічних процесів, як-от випарювання. Отже, промислові випарники і сушильні системи мають багато спільного з погляду функціонування, зокрема

- джерело енергії,

- механізми для подання сировини в сушильну систему,

- систему кондиціонування, що забезпечує вільне надходження сировини і продукту в сушарку,

- механізми теплообміну і

- устаткування для сепарації системи “пара-продукти”.

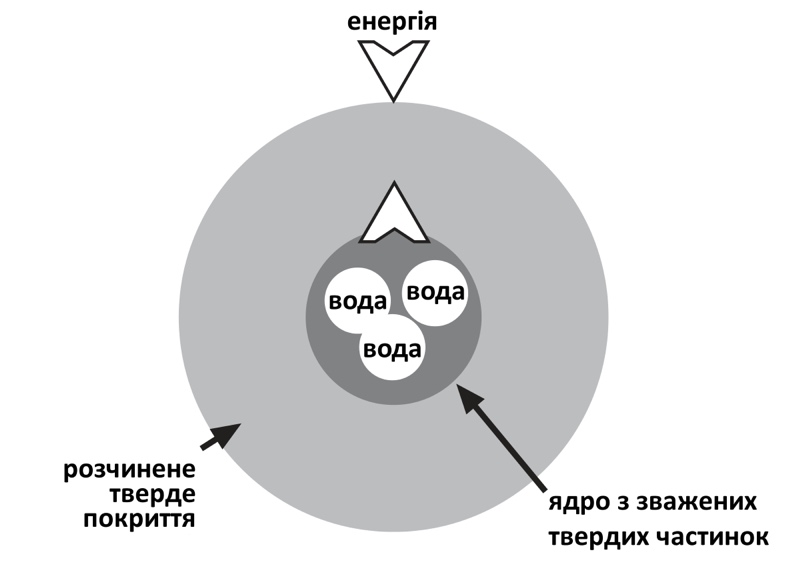

На додаток до термодинамічних принципів закону Фур’є, як-от теплове навантаження, швидкість теплообміну і перепади температур, під час проєктування і експлуатації сушарки необхідно також брати до уваги три взаємопов’язаних аспекти, що впливають на вибір сушарки і режим її експлуатації: час перебування частинок, температурна чутливість продукту і зв’язана волога. Присутність зв’язаної або інкапсульованої вологи (малюнок 13) – води, яка хімічно зв’язана з целюлозою, геміцелюлозою, лігніном або схожими сполуками і яку важко видалити, – збільшує час перебування в сушарці. У багатьох випадках температуру також необхідно підвищувати, що негативно позначається на якості термочутливих продуктів

Малюнок 13. Інкапсульована або зв’язана волога.

Категорії і вибір сушарок

У таблиці 4 наведені категорії технічних рішень безперервного промислового висушування за їх методами теплообміну і транспортування продукту. Деякі з цих технічних рішень з різним ступенем успіху застосовували у виробництві етанолу з сировини сухого помелу.

Таблиця 4. Технології в сфері сушарок безперервної дії

| Механізм теплопередачі | Перенос випареної рідини | Перенос матеріалу | Типи сушарок | |

|---|---|---|---|---|

| Сушарка прямої дії | Прямий контакт між вологими твердими частинками і гарячими газами | За допомогою осушувача | Механічний та/або пневматичний | Лоткова, листова, роторна*, тунельна, з наскрізною циркуляцією, роторна із застосуванням ПП** |

| Пневматичний за допомогою осушувача | З пневматичним конвеєром*, циркуляційна*, псевдозрідженого шару, розпилювальна, циркуляційна із застосуванням ПП** | |||

| Сушарки непрямої дії | Контакт через стінку теплопередачі | Незалежно від теплоносія | Механічний | Циліндрична, барабанна, з сопловою камерою, з шнековим транспортером, парова трубчаста* |

** С ПП: сушарка із застосуванням перегрітої пари.

Вихлопні гази сушарки

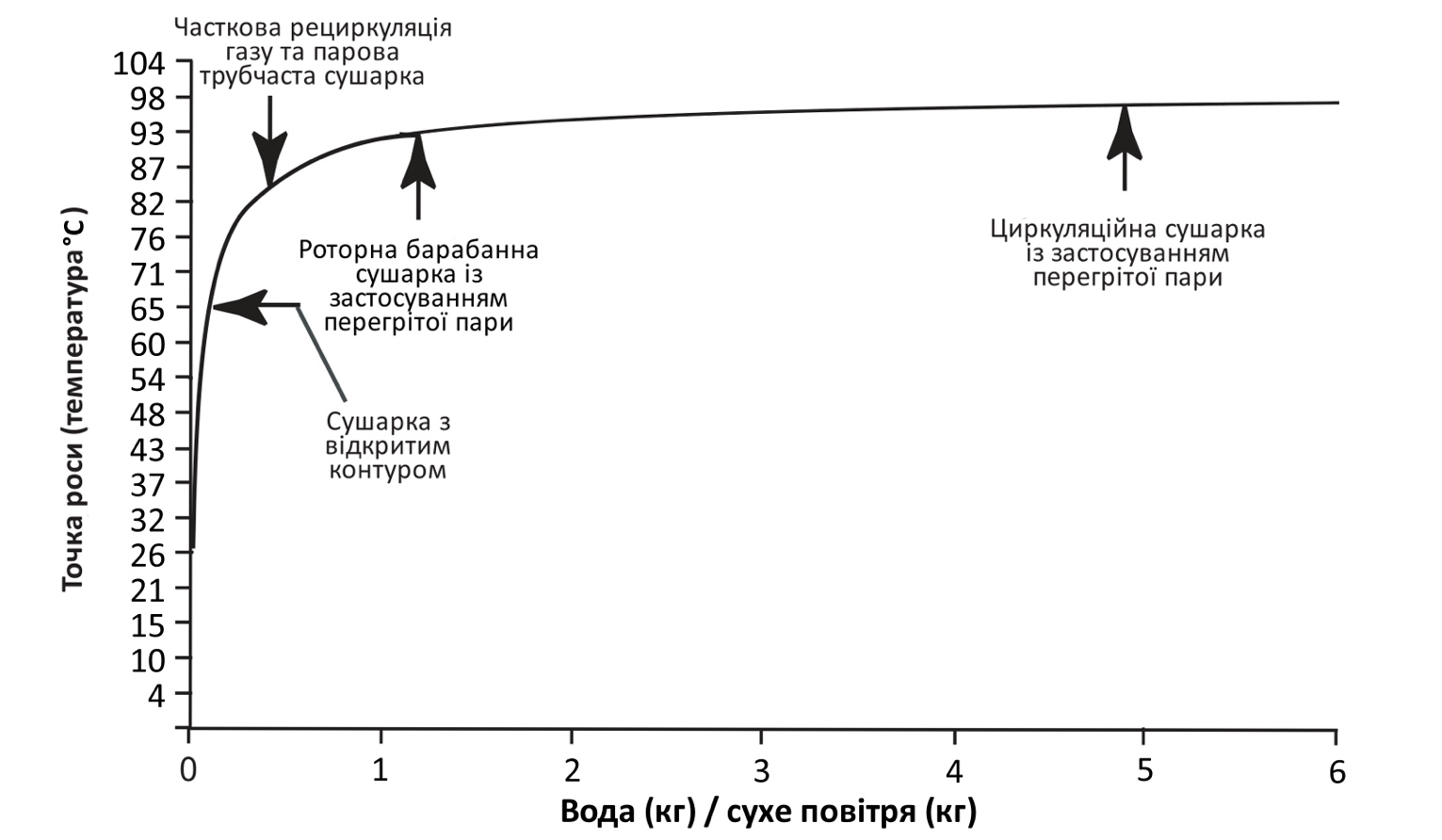

Ціни на паливо, що постійно зростають, призвели до того, що виробники етанолу стали застосовувати стратегії, які знижують чисті енерговитрати на виробництво DDGS. Це призвело до підвищення ефективності сушарок, а також систем спалювання, здатних використовувати дешевші види палива, як-от вугілля, біомаса та продукти лісового господарства. Крім того, постачальники технологічних процесів продовжують вишукувати можливості для використання вихлопних газів сушарок як джерела енергії на установках для виробництва етанолу, знижуючи загальне енергоспоживання установки. Властивості вихлопних газів сушарок залежать від використовуваної технології висушування і впливають на здатність рекуперувати використану теплоту згоряння сушарки. Здатність ефективно рекуперувати енергію, що міститься у вихлопних газах сушарки, перш за все залежить від температури точки роси пари. Точку роси визначають як температуру, при якій вода починає конденсуватися з вихлопних газів при постійному тиску. У сушильних системах точка роси потоку вихлопних газів залежить від його складу. Крім водяної пари, вихлопні гази сушарки складаються з повітря, продуктів згоряння палива, твердих частинок і летких сполук, присутніх в сировині, яка подається в сушарку, або утворюються внаслідок термічного розкладання. Концентрація різних неводних компонентів залежить від конструкції, технічного обслуговування та експлуатації сушарки. Повітря зазвичай потрапляє в сушарки в процесі спалювання палива в формі продувального газу для більш легкого перенесення вологи і твердих частинок або внаслідок витоку. На вибір конструкції сушарки впливає концентрація вологи в повітрі і відповідна точка роси, як це зображено на малюнку 14.

Малюнок 14. Вплив точки роси вихлопних газів і вмісту вологи залежно від конструкції сушарки.

У міру зростання виробництва паливного етанолу цей процес привернув увагу природоохоронних регуляторних органів. У 1990-х роках було встановлено, що вихлопні гази сушарок DDGS є основним джерелом особливо небезпечних забруднювальних речовин. Вони містили такі органічні сполуки, як оцтова кислота, етанол і фурфурол, а також тверді частинки і продукти процесу висушування. Крім того, у міру збільшення потужностей заводів з виробництва етанолу продукти згоряння, як-от оксиди азоту, сірки і монооксид вуглецю, стали передумовою, що дозволила створювати нові заводи. Промисловість і постачальники технологій відреагували впровадженням додаткових пристроїв контролю викидів, наприклад, термічних окислювачів, в традиційні технології висушування, а також розробкою нових технологій висушування.

Результатом рекуперації енергії сушарки в інших процесах є конденсація значної кількості води з потоку вихлопних газів. Це призводить до зниження органічного і теплового навантаження на термічні окислювачі через виникнення високої біохімічної потреби в кисні (БПК) в потоці стічних вод.

Сушильні системи для DDGS

В ході розвитку виробництва етанолу з сировини сухого помелу використовували різні технології висушування. На початку історії розвитку галузі робота більшості сушильних установок більшою чи меншою мірою ґрунтувалася на стандартах виробництва лікеро-горілчаних напоїв із операціями висушування DDGS, в межах яких переважно використовували парові трубчасті сушарки. У міру розвитку галузі середні виробничі потужності заводу збільшувалися, а DDGS перетворився з побічного продукту в джерело доданої вартості для харчування тварин. Технології із застосуванням роторних та циркуляційних сушарок почали витісняти парові системи. З численних варіантів, які були реалізовані за останні три десятиліття, сьогодні в галузі домінують три основні конфігурації: парові трубчасті сушарки, роторні сушарки і циркуляційні сушарки. Базова конструкція сушарки для DDGS передбачає такі основні технологічні складові:

- Печі – спалюють паливо, утворюючи гарячі гази, які використовують прямо або побічно як джерело тепла для висушування. У разі використання парових трубчастих сушарок джерело енергії знаходиться в котлі, який є, зазвичай, незалежним від сушарки вузлом.

- Система обробки твердих частинок і насоси – безперервно подають, переносять і вивантажують вологий кек, розчинні речовини і DDGS.

- Пристрої для кондиціонування і змішування сировини – змішують частину сухого продукту DDGS і “вологої” сировини, що надходить, змінюючи фізичні властивості і характеристики обробки потоків сировини і зменшуючи агломерацію твердих частинок та рівень закупорювання внутрішніх компонентів сушарки.

- Корпус сушарки – переміщує тверді частинки в обертових барабанах або вертикальних каналах для забезпечення контакту з твердими частинками і потоками гарячого газу чи поверхнями.

- Сепаратори і гідроциклони для регенерації продукту – видаляють тверді частинки DDGS і дрібнодисперсні частинки з потоків газу/пари.

- Охолоджувачі продукту – знижують температуру сухого продукту DDGS до температури, близької до температури навколишнього середовища, покращуючи роботу з продуктом і зменшуючи можливість самозаймання під час зберігання і транспортування.

- Гідроциклони для контролю вихлопних газів, скрубери та термічні окислювачі – знижують викиди твердих частинок, монооксиду вуглецю і летких органічних сполук (ЛОС).

- Система подання повітря – переміщує пару і гарячі гази в процесі сушіння.

Різні підходи, які використовуються в цих системах, порівняні в таблиці 6 і проілюстровані на нижченаведених малюнках.

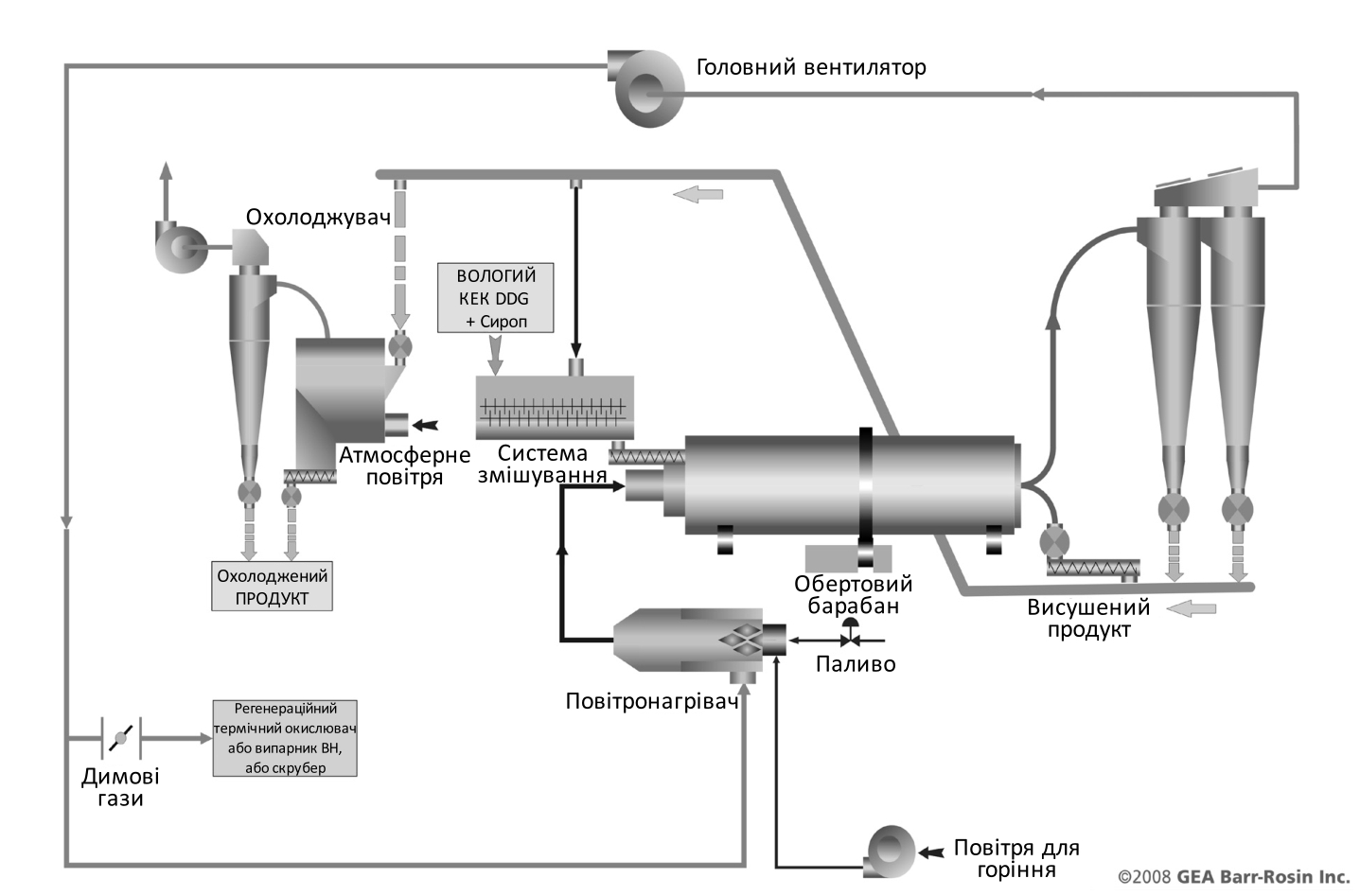

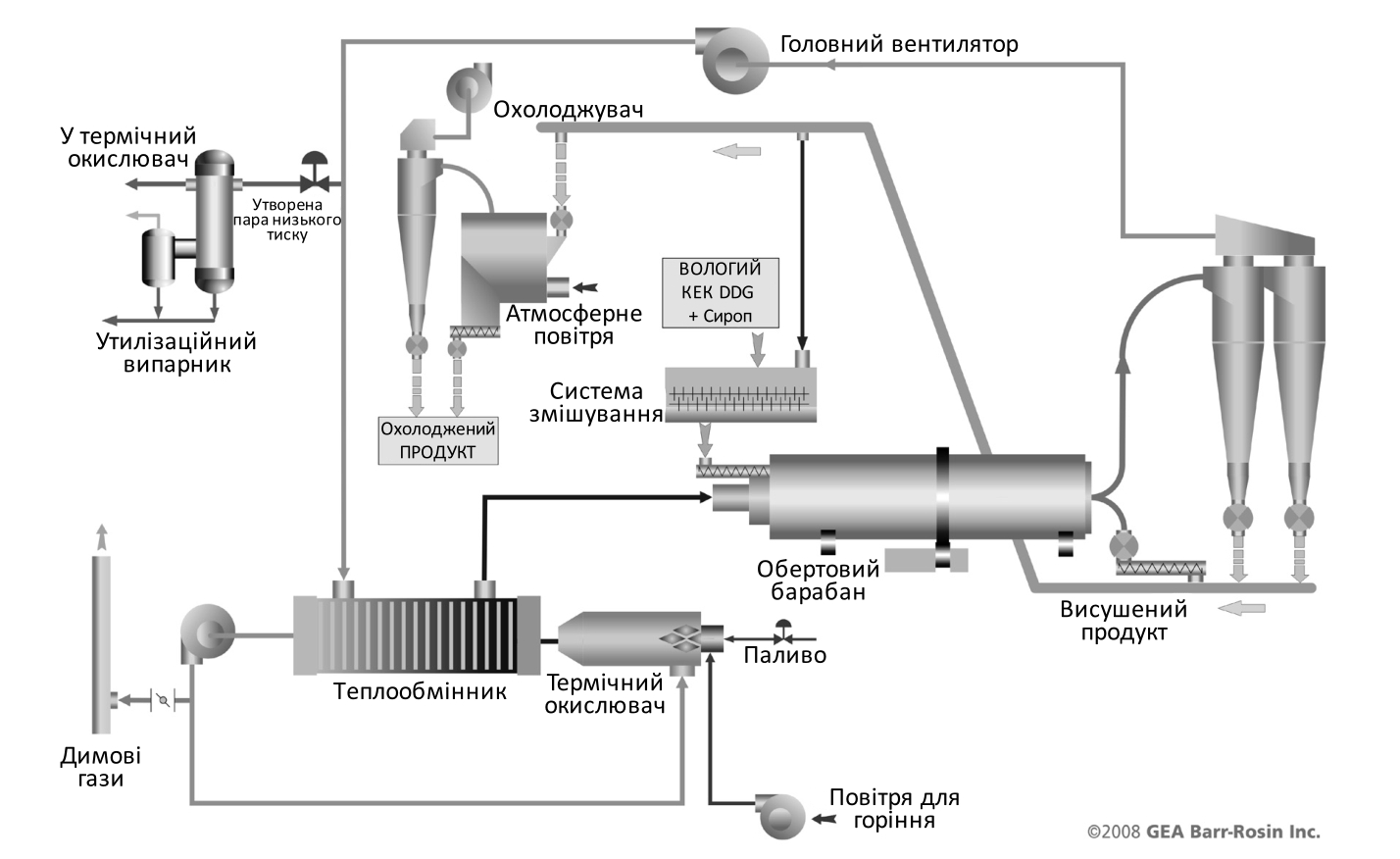

Роторні сушарки з прямим нагріванням (СПН) і частковою рекуперацією газів

На сьогоднішній день роторні сушарки з прямим нагріванням і частковою рекуперацією газів, зображені на малюнку 15, є найбільш розповсюдженими на ринку Північної Америки. Перш за все це пов’язано зі значною матеріально-технічною базою, яка була створена до виникнення підвищеного інтересу з боку регуляторних органів і введення обов’язкового застосування систем термічного окислення. З чотирьох проілюстрованих технологій сушіння високий попит на сушарки СПН забезпечила нижча вартість конструкції. Нижча вартість є результатом здатності сушарки працювати при більш високих температурах вхідного газу. Оскільки більш високі температури вхідного газу скорочують час перебування твердих частинок в корпусі сушарки, розмір обертового барабана сушарки можна зменшити при порівнянному зниженні вартості обладнання. Однак більш високі температури призводять до зниження якості продукції, збільшення викидів ЛОС і збільшення витрат на технічне обслуговування обладнання.

Таблиця 5. Технологічні характеристики сушарок для DDGS.

| Роторна сушарка з прямим нагріванням і ЧРГ* | Циркуляційна сушарка з ЧРГ* | Роторна сушарка з непрямим нагріванням і застосуванням ПП (Кільцева сушарка із застосуванням ПП | Роторна парова трубчаста сушарка (РПТС) | |

|---|---|---|---|---|

| Малюнок | 15 | 16 | 17 | 18 |

| Тип | З прямим нагріванням | З прямим нагріванням | З непрямим нагріванням | З непрямим нагріванням |

| Джерело тепла | Газоподібні продукти згорання | Газоподібні продукти згорання | Газоподібні продукти згорання | Пара |

| Теплообмін | Прямий контакт гарячого газу з твердими частинками | Прямий контакт гарячого газу з твердими частинками | Прямий контакт перегрітої пари з твердими частинками | Контакт стінки гарячої труби з твердими частинками |

| Перенос твердих частинок | Механічний/пневматичний в обертовому барабані | Пневматичний під час високошвидкісної рециркуляції газу | Механічний/пневматичний в обертовому барабані або пневматичний під час високошвидкісної рециркуляції газу | Механічний в обертовому барабані |

| Контроль вихлопних газів | ТОКЦ*** | ТОКЦ*** | Газ внутрішньої продувки, спрямований в піч | ТОКЦ*** |

| Інше | Необхідність в дезінтеграторі для контролю розміру твердих частинок | Теплообмінник між продуктами згорання та осушувачем | Необхідність в поверхні теплопередачі в сушарці та котлі |

Малюнок 15. Роторна сушарка з прямим нагріванням і ЧРГ

Сучасні СПН оснащені функцією часткової рециркуляції вихлопних газів (часткова рециркуляція газу), що дозволяє знизити ризик виникнення пожежі (через більш низький вміст кисню), а також підвищити енергоефективність та зменшити кількість викидів сушарки. Системи термічного окислення на кінці труби зазвичай використовують для контролю викидів. Крім того, в деякі СПН інтегровано процес термічного окислення відпрацьованих газів сушарки з утворенням відпрацьованої пари, що покращує загальний енергетичний баланс заводу. На жаль, це призвело до виникнення зв’язку між обробкою викидів сушарки і виробленням пари для заводу з виробництва етанолу, але ці два процеси не завжди працюють синхронно.

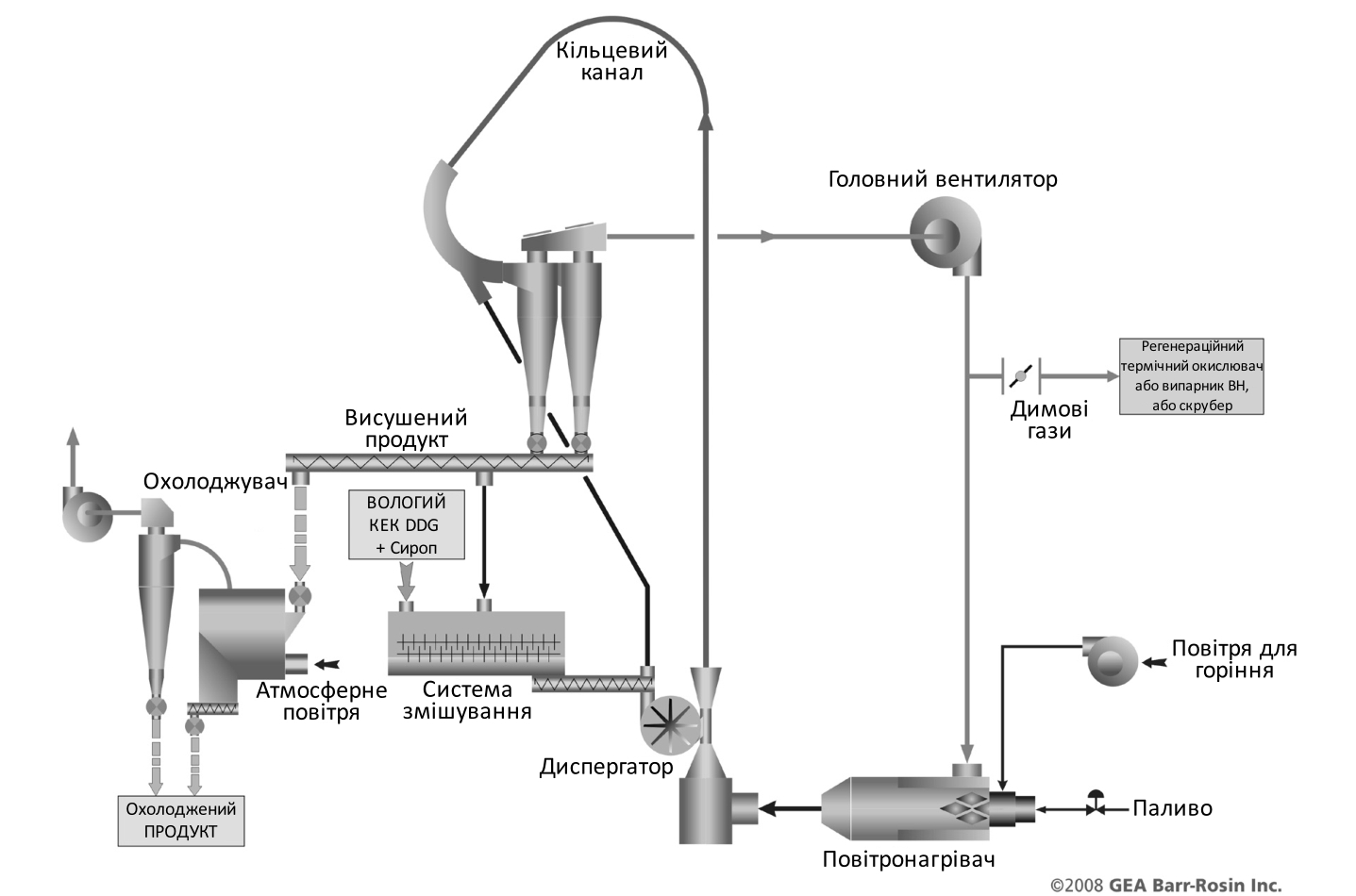

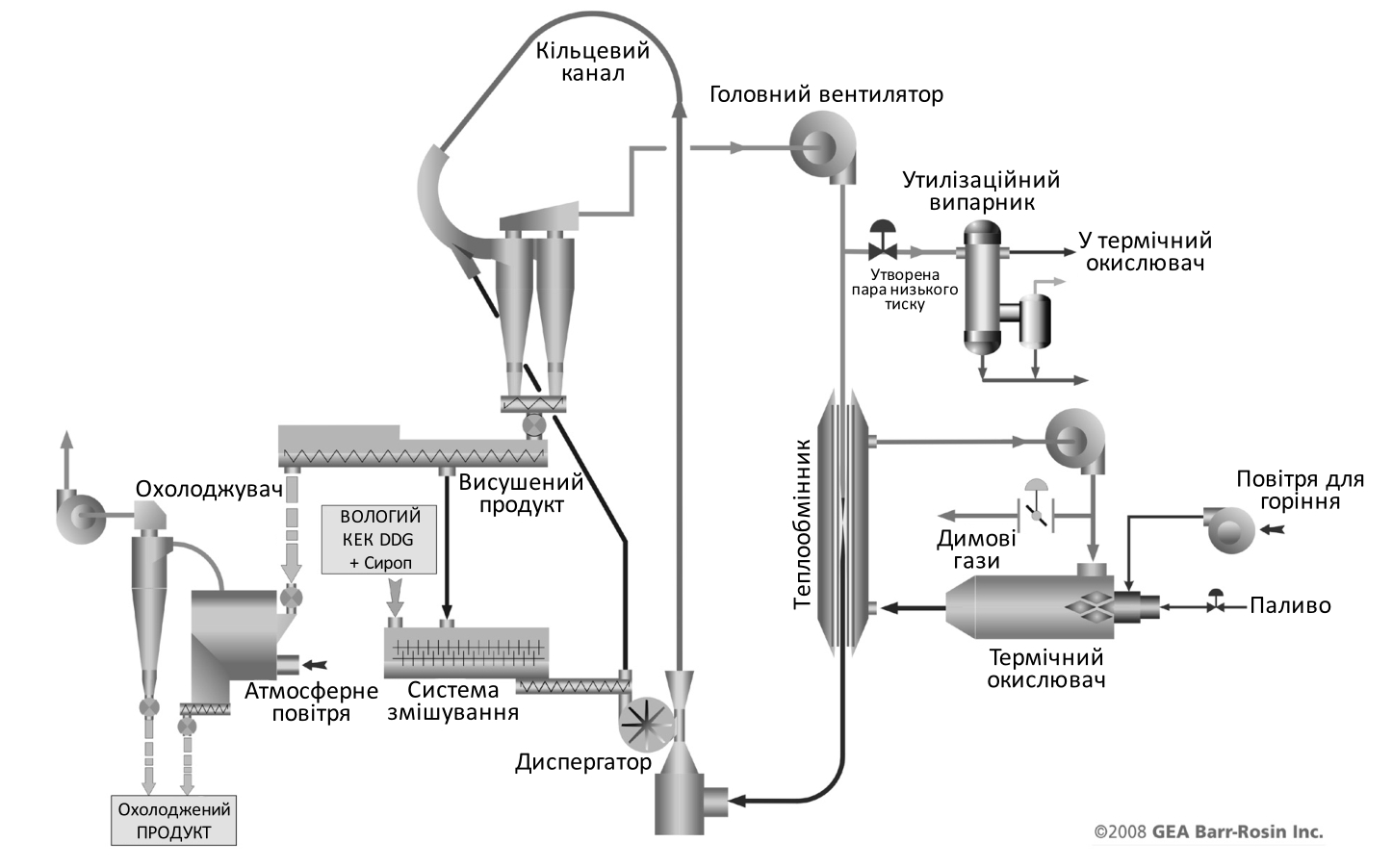

Кільцеві сушарки

Кільцеві сушарки (КС) за рівнем розповсюдженості на ринку йдуть одразу ж за роторними сушарками прямого нагрівання (малюнок 16). Порівнюючи з роторними сушарками прямого нагрівання ці системи демонструють аналогічні рівні капітальних вкладень на установку, але поліпшену первинну енергоефективність і якість продукції. Якщо порівняти з роторною сушаркою, пневматичне перенесення продукту в корпусі КС збільшує споживання електроенергії. Первинна енергоефективність КС значною мірою зумовлена високою швидкістю рециркуляції нагрітого газу і добре загерметизованою конструкцією. Ці особливості забезпечують низький рівень захоплення повітря, утворення вихлопних газів з високою точкою роси і відкривають великі можливості для застосування в системах рекуперації відпрацьованого тепла. Конструкція скорочує час, протягом якого тверді частинки DDGS піддаються нагріванню, підвищуючи якість продукту. Це особливо важливо під час переробки високобілкових кормів. Скоротити час перебування стає можливо завдяки застосуванню технологій сепарації, фракціонування та зменшення розміру частинок. У поєднанні вони слугують для контролю розміру частинок, вибірково видаляючи сухий продукт з системи і утримуючи водночас більш важкі і великі частинки. Системи термічного окислення на кінці труби зазвичай використовують для контролю викидів. Завдяки низькій інфільтрації повітря зменшуються розміри і експлуатаційні витрати на термічне окислювання.

Малюнок 16. Кільцева сушарка з ЧРГ.

Сушарки непрямого нагрівання із застосуванням ПП

Сушарки непрямого нагрівання із застосуванням ПП (малюнок 17а) за часткою на ринку йдуть за СПН і ЦС. В системі застосовується повна рециркуляція газів, але замість того, щоб відводити гарячі гази згоряння безпосередньо в систему рециркуляції вихлопних газів, теплова енергія подається побічно через теплообмінник. Теплообмінник передає тепло від димових газів печі рециркуляційним вихлопним газам, перегріваючи потік. Коли перегріті вихлопні гази сушарки знову надходить в сушарку, енергія передається продукту, випаровуючи воду без конденсації. Саме тому технологію часто називають сушінням перегрітою парою або СПП. Однією з основних особливостей сушарки непрямого нагріву із застосуванням ПП є інтеграція технології контролю викидів, що забезпечується роботою печі в умовах, придатних для термічного окислення органічних сполук під час продувки сушарки. Крім того, конструкція замкнутого контуру сушарки із застосуванням ПП збільшує потенціал рекуперації енергії продувного газу, надаючи ще більше можливостей для застосування тепла відхідних газів. Завдяки зменшеному рівню захоплення повітря циркуляційна сушарка із застосуванням ПП (малюнок 17б) забезпечує найвищу точку роси і, отже, найвищий потенціал рекуперації енергії. Крім того, циркуляційні системи СПП можуть працювати під тиском, що збільшує потенціал рекуперації енергії. Оскільки обертові барабани важко повністю герметизувати, збільшується інфільтрація повітря і знижується точка роси вихлопних газів. Вартість установки сушарок з непрямим нагрівом і застосуванням ПП зрівняна з вартістю СПН і ЦС аналогічного розміру в комплекті з системою термічних окислювачів. Зниження експлуатаційних витрат під час використання сушарок з непрямим нагрівом і застосуванням ПП за допомогою рекуперації енергії часто дозволяє підвищити економічність.

Малюнок 17а. Сушарка непрямого нагрівання із застосуванням ПП – роторна

Малюнок 17б. Сушарка непрямого нагрівання із застосуванням ПП, кільцева

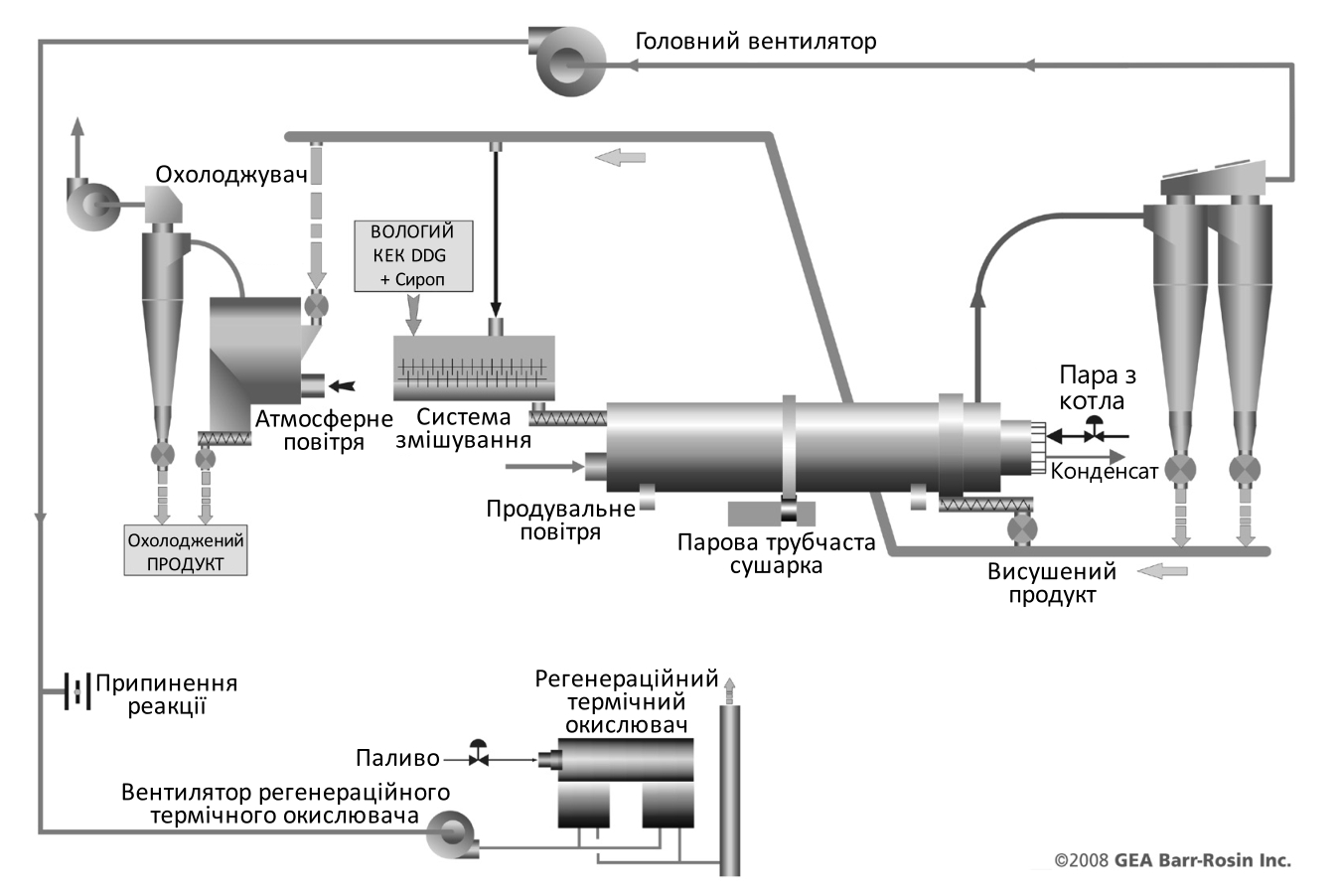

Роторні парові трубчасті сушарки. DDGS TUBE BUNDLE DRYER

Роторні парові трубчасті сушарки (РПТС) продовжують використовувати там, де цього вимагають умови застосування (малюнок 18). До таких умов належать ситуації, коли можна забезпечити пару за відповідною ціною, коли паливо не дозволяє використовувати його для прямого нагрівання або коли воно несумісне з використанням теплообмінників сушарок з непрямим нагріванням і застосуванням ПП. У випадку з РПТС споживання енергії залежить як від ефективності сушарки, так і від ефективності котла. Отже, споживання енергії на одиницю води, що випаровується в РПТС, зазвичай вище, ніж для інших технологій сушіння. Аналогічним чином, капітальні вкладення збільшуються через значну площу поверхні теплообміну в сушарці і пов’язаної з нею системи вироблення пари.

*** Контрольований температурній контакт продукту з поверхнею труб, в яких знаходиться пара, не призводить до денатурації білка і зниження якості продукту. РПТС сконструйовані таким чином, щоб забезпечувати відносно низьку витрату повітря.

Використання РПТС для DDGS

- Не потрібує нагріте повітря (це зменшує споживання електроенергії).

- Зменшує контакт з повітрям та не викликає окислювальних реакцій продукту.

- Парові трубчасті сушарки не потребують рециркуляційного потоку газу для запобігання пожежі.

- Паровими трубчастими сушарками легко керувати за допомогою парового клапана.

- Парові трубчасті сушарки не потребують системи термічного окислення для більшості видів біомаси, а якщо вона потрібна, то її функції може виконувати паровий котел.

Дає можливість повертання вторинної пари із сушарки до останнього ступеню (корпусу) випарної установки(це зменшує сумарне споживання пари при виробництві DDGS) ***

Малюнок 25. Роторна парова трубчаста сушарка.

ЕКСПЛУАТАЦІЙНІ НЕДОЛІКИ СУШИЛЬНИХ УСТАНОВОК

Основні типові операції сушіння, складаються з багатьох контрольних точок, які дозволяють персоналу заводу оптимізувати роботу. Крім встановлених механізмів контролю, численні “зовнішні” параметри можуть мати істотний вплив на роботу сушильного агрегату. Ці параметри перш за все стосуються двох загальних категорій фізичних властивостей технологічної рідини: розподілу частинок за розмірами і в’язкості рідини. Ці властивості певною мірою регулюються конструкцією обладнання і/або рішеннями оператора.

Дослідження розподілу твердих частинок показують, що подрібнення тонкого помелу дозволяє отримати високу концентрацію дрібнодисперсних частинок в технологічних потоках. Це призводить до зниження ефективності сепарації в декантерній центрифузі, збільшує неньютонівську в’язкість рідкої барди і концентратів барди та негативно впливає на роботу сушарки DDGS, порушуючи перемішування вологого кека, сиропу і DDGS. Додатково ускладнює роботу сушильного агрегату висока концентрація кислоти в барді і інтенсивна ферментація. Присутність збільшеної популяції кислоутворювальних бактерій або використання надмірних кількостей мінеральних кислот збільшує кислотність технологічної рідини і погіршує волокнисту структуру, утворюючи дрібні волокна, які знижують ефективність поділу твердих частинок в декантерній центрифузі. Оскільки руйнування волокон залежить від концентрації кислоти, температури і часу, постачальники технологій мають дбати про робочі температури для перегонки бражки, а також про умови зберігання невідцідженої барди.

На додаток до неньютонівської в’язкості, створюваної присутністю зважених твердих частинок, джерелами ньютонівської в’язкості можуть слугувати численні проміжні процеси. Джерелами неньютонівської в’язкості є

- неконвертований і модифікований крохмаль, що утворюється в результаті неефективного розварювання і розрідження;

- концентровані неферментовані декстрин і глюкоза, що з’являються внаслідок поганого контролю температури і бактеріальної активності;

- підвищені концентрації молочної кислоти внаслідок бактеріального забруднення; і

- підвищена концентрація гліцерину внаслідок впливу навколишнього середовища на дріжджі.

У міру збільшення концентрації небажаних твердих частинок в барді під час роботи сушильного агрегату збільшується і в’язкість рідини. Ці додаткові тверді речовини не тільки знижують вихід етанолу, але і збільшують навантаження на сушильний агрегат і пов’язане з цим споживання енергії. Таким чином, оптимізація роботи сушильних агрегатів значною мірою залежить від процесів, не пов’язаних з сушінням.

ВИСНОВОК

Сушильні агрегати, використовувані на сучасних заводах, які виробляють етанол з сировини сухого помелу, істотно не відрізняються від тих, що використовувалися на ранніх заводах з виробництва віскі. Декантерні центрифуги, випарники фільтрату барди і термічні сушарки продовжують широко використовувати для перетворення невідцідженої барди в DDGS. Зростання обсягів виробництва паливного етанолу на основі зерна за останній час привернуло підвищену увагу до галузі. Вивчаються можливості для поліпшення економіки виробництва, зосередження дослідницької діяльності та розвитку традиційно недооцінених напрямків переробки барди.

Ці зусилля передбачають застосування технологій фракціонування кукурудзи сухого помелу, які дозволяють витягувати більш цінні концентрати, багаті білком і ліпідами, перед процесом виробництва етанолу. Це зменшує масову витрату сировини в процесі виробництва етанолу, а також навантаження від твердих частинок на сушильні агрегати. Крім того, дослідницькі групи продовжують досліджувати технології переробки барди, які потенційно дозволять витягувати і концентрувати більш цінні компоненти з невідцідженої барди, як-от гліцерин, органічні кислоти, амінокислоти, пептиди, білки і ліпіди.

Застосування цих нових технологій, окремо або в різних комбінаціях, змінить технічне визначення сухої збагаченої післяспиртової барди (DDGS), а також типові операції і процеси, які відбуваються під час її виробництва. Оскільки галузь продовжує розвиватися, на підприємствах з виробництва етанолу майбутнього буде непросто знайти сушильні агрегати минулого.

ПОСИЛАННЯ

Anonymous (2008). College of Food, Agricultural and Natural Resource Sciences, University of Minnesota, St. Paul, MN.

Belyea RL, Rausch KD and Tumbleson ME (2004) Composition of corn and distillers dried grains with solubles from dry grind ethanol processing. Bioresource Technology 94 293-298.

Croll Reynolds (2008) Process Vacuum and Power Systems Thermocompressor Theory.

Green DW and Perry RH (2007) Perry’s Engineering Handbook 8th ed. McGraw-Hill, New York, NY.

Minton PE (1986) Handbook of Evaporation Technology. Noyes Publications, USA.

Rausch KD and Belyea RL (2005) Coproducts from bioprocessing of corn. ASAE Annual International Mtg., Tampa, Fl. July 17-20. Paper No. 057041.

Shurman J (2008) Distillers Grains By-products in Livestock and Poultry Feeds. University of Minnesota, Department of Animal Science. Woon-Feung Leung Wallace (1998) Industrial Centrifugation Technology 1st ed. McGraw-Hill, New York, NY.

Переклад та редакція: П. Циганков Автор: Д.А. Монсо та Д. Кюнер